¿Qué hay de nuevo enBobCAD-CAM V38

De bueno a excelente:BobCAD-CAM V38 - Evoluciona el flujo de trabajo

Nuevo asistente CAM integrado

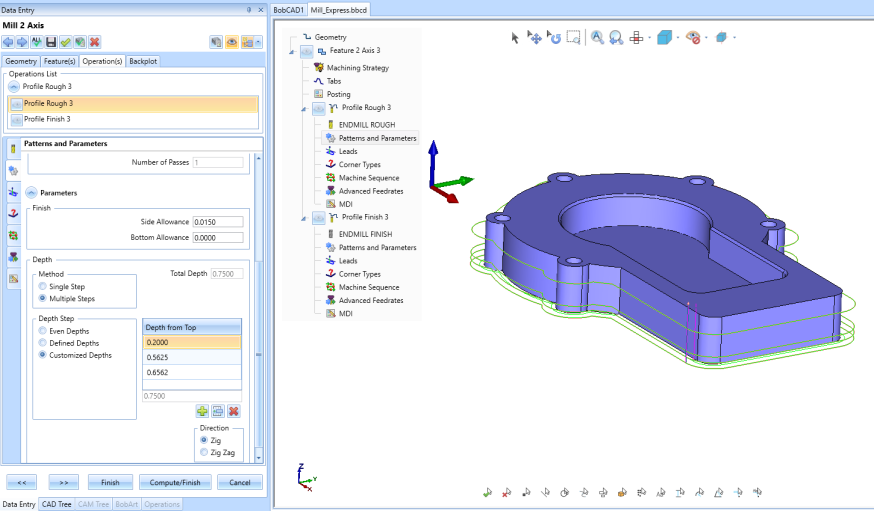

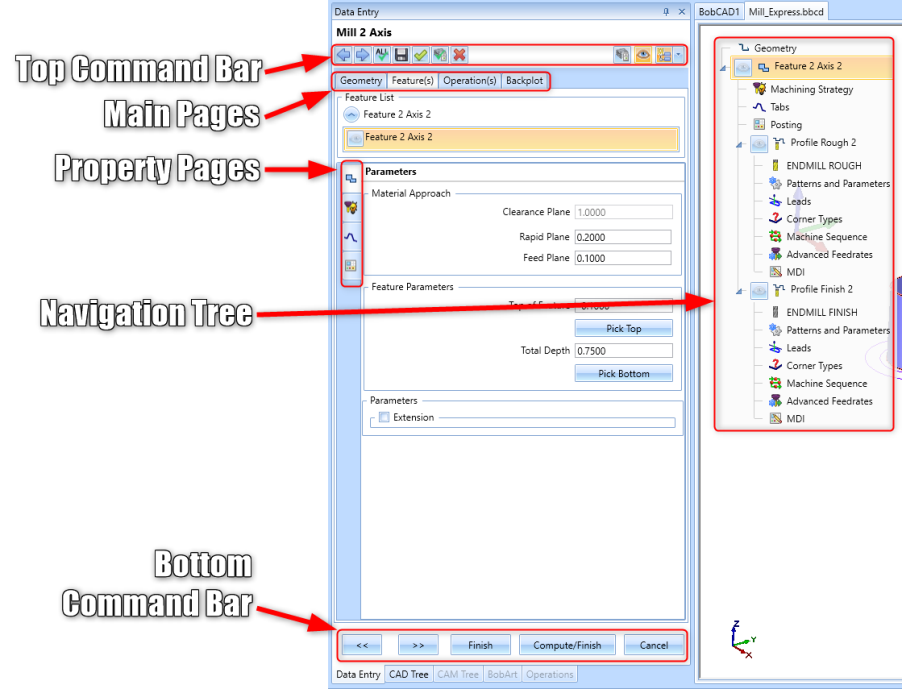

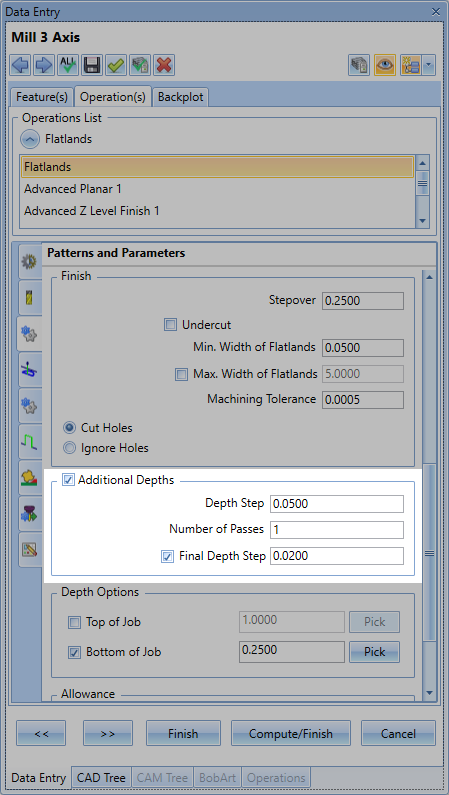

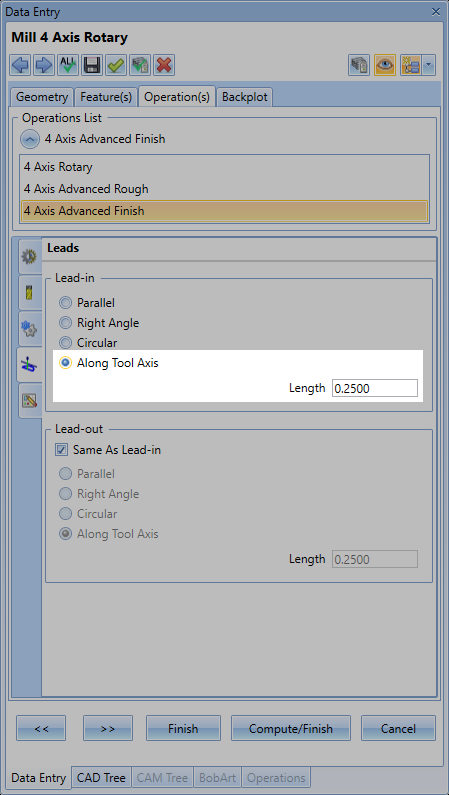

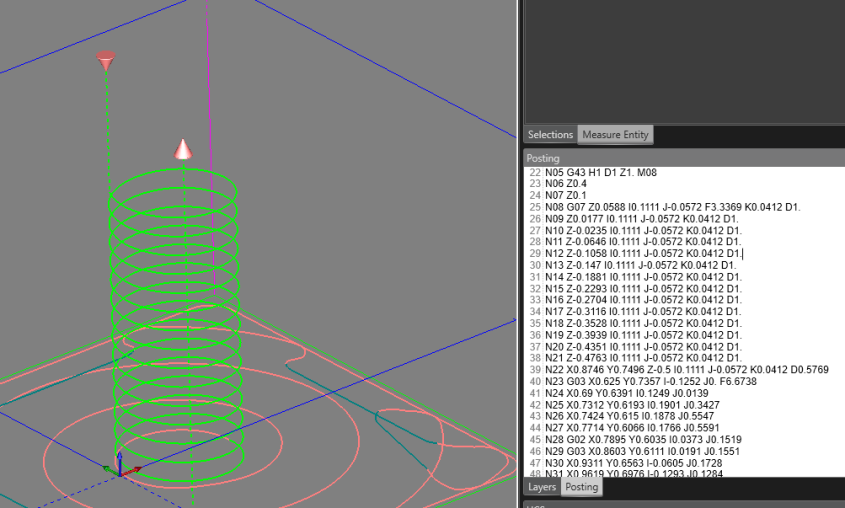

Como se muestra arriba, el nuevo Asistente CAM está integrado directamente en el panel lateral, ofreciéndote un flujo de trabajo moderno y optimizado como nunca antes. A diferencia de las versiones anteriores, donde tenías que configurar los parámetros y realizar los cálculos a ciegas, sin ver nada en pantalla, ahora puedes configurar las trayectorias de herramienta manteniendo una visibilidad completa del área gráfica: ve exactamente lo que estás creando en tiempo real.

Aún mejor, las trayectorias de fresado de 2 ejes, torno y electroerosión por hilo se calculan automáticamente sobre la marcha mientras se crea la pieza. Para las demás trayectorias, basta con hacer clic en el botón «Calcular trayectoria», situado en la esquina superior derecha del asistente CAM, para ver los cambios en el área gráfica. Esto se traduce en una configuración más rápida, información visual instantánea y la libertad de realizar ajustes al instante.

No se preocupe por el cambio visual de la interfaz de usuario para los clientes actuales. El flujo de trabajo sigue siendo exactamente el mismo que en el anterior Asistente CAM. Tendrá las mismas pestañas y los mismos botones de "Anterior", "Siguiente", "Finalizar", "Calcular/Finalizar" y "Cancelar" en la parte inferior para navegar por todo el asistente.

Esta es la mayor actualización de interfaz de usuario en

Ayuda contextual CAM: Menos confusión, más productividad

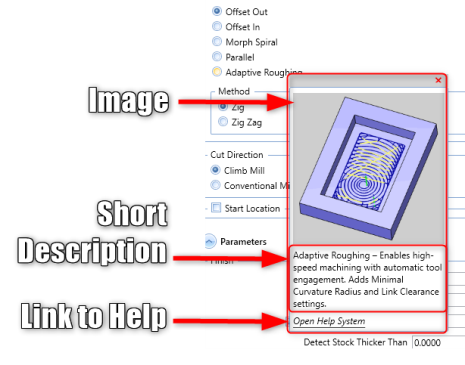

Aprender a usar el Asistente CAM ahora es mucho más fácil en

Ahora, al crear las trayectorias de herramienta, simplemente coloque el cursor del ratón sobre cualquier parámetro en el Asistente CAM. Al instante, aparecerá una ventana emergente con la siguiente información:

Una imagen visual de lo que hace el parámetro.

Una descripción breve y fácil de entender

Enlace a la documentación completa en el Sistema de Ayuda

Esto permite comprender fácilmente cada configuración sin interrumpir el flujo de trabajo.

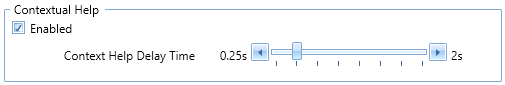

¿Necesitas más control? Puedes ajustar el retardo de la ventana emergente o activar/desactivar la función por completo en:

Archivo > Configuración > Sistema > Interfaz de usuario > Ayuda contextual

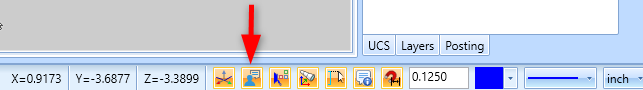

También encontrarás un práctico botón en la esquina inferior derecha del software para usar la ayuda solo cuando la necesites.

Tanto si eres un usuario nuevo como un profesional experimentado, la Ayuda Contextual hace que la programación sea más rápida, clara y te da más confianza al saber que estás aplicando los cambios que deseas sin tener que adivinar.

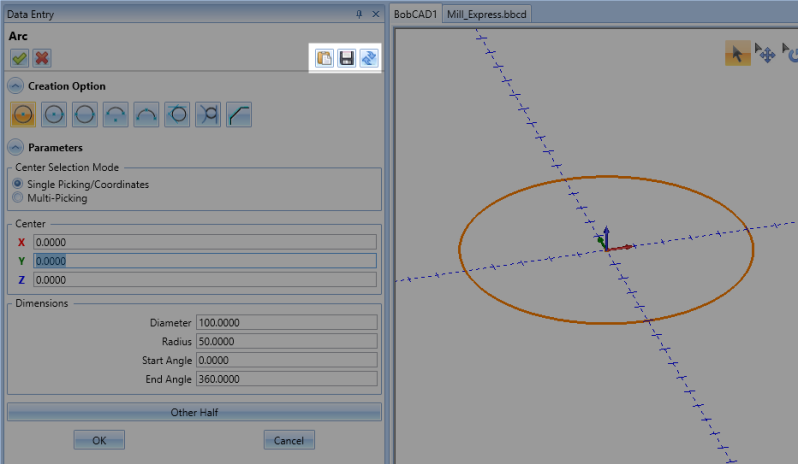

Valores predeterminados de CAD: Tu configuración, a tu manera

Tome el control de su flujo de trabajo CAD con la nueva función de parámetros predeterminados de CAD en

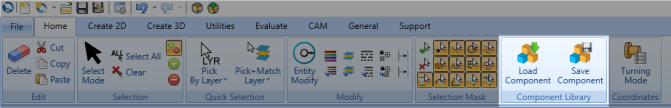

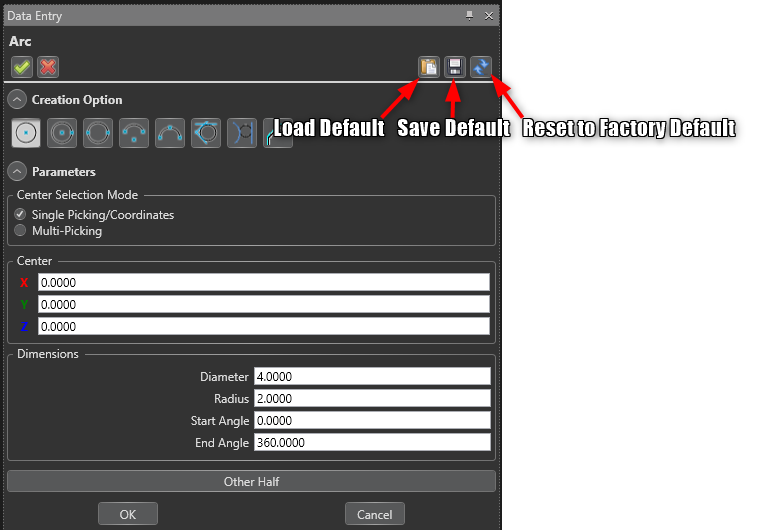

En la parte superior de cada ventana de función CAD, ahora verá tres botones nuevos:

Cargar valores predeterminados : aplica instantáneamente tus preferencias guardadas.

Guardar configuración predeterminada : guarda tu configuración actual como tu configuración predeterminada personal.

Restablecer valores predeterminados de fábrica : devuelve todo a la configuración de fábrica.

¿Quieres que los arcos siempre comiencen con un diámetro de 0,5"? Configúralo una sola vez, haz clic en Guardar valor predeterminado y listo: todos los archivos nuevos usarán automáticamente ese valor. Incluso puedes usar Cargar valor predeterminado para restaurar tu configuración personalizada después de modificarla durante la sesión.

Y para los usuarios del sistema métrico: ¡se acabaron los valores decimales extraños! Hemos actualizado los valores métricos predeterminados para que tengan sentido práctico al trabajar en milímetros (se acabaron las conversiones incómodas a pulgadas).

Tanto si trabajas con pulgadas como con milímetros, esta función te ayuda a agilizar el proceso de diseño, reducir la configuración repetitiva y ofrecerte una experiencia CAD que se adapta a tu estilo.

Biblioteca de componentes: Ahorra, reutiliza y acelera tu flujo de trabajo CAD

Diseña de forma más inteligente con la nueva Biblioteca de componentes, ahora disponible directamente en la pestaña "Inicio". Esta potente función te permite guardar y reutilizar fácilmente tu propia geometría 2D o 3D personalizada, lo que te ayudará a trabajar de forma más rápida y consistente en todos tus proyectos.

Con la herramienta Cargar componente, puedes buscar en tu biblioteca, previsualizar los modelos guardados e insertarlos directamente en tu espacio de trabajo, con opciones para escalar, rotar y reflejar según sea necesario. Incluso puedes explorar y cargar los tipos de archivo compatibles con BobCAD desde cualquier carpeta, lo que te brinda total flexibilidad.

Crear componentes reutilizables es igual de sencillo. Seleccione la geometría en el área de gráficos, utilice Guardar componente para nombrarla y describirla, y estará lista para usarla en proyectos futuros. Los componentes guardados utilizan el nuevo formato .bbcdx, un formato universal de BobCAD compatible con múltiples líneas de productos.

Tanto si creas tu propia biblioteca de piezas de referencia como si importas modelos desde tu sistema de archivos, la Biblioteca de Componentes te ayuda a ahorrar tiempo, estandarizar diseños y aumentar la productividad.

Un adelanto: Otras mejoras con gran impacto

Nuevos parámetros de trayectoria de herramienta CAM

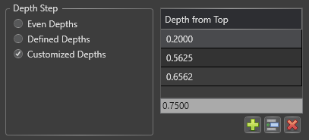

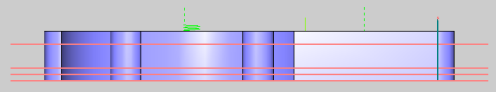

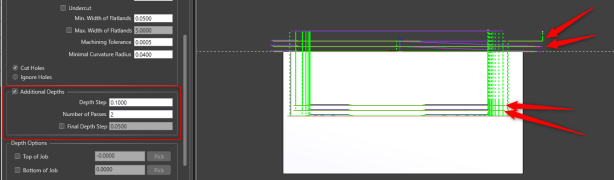

En Mill 2-Axis, ahora tiene control total sobre la profundidad de corte con la nueva opción "Profundidades personalizadas". En lugar de usar profundidades uniformes, puede definir manualmente cada paso exactamente como lo desee; ideal para usar profundidades mayores en la parte superior del perfil y menores en la inferior para un control preciso.

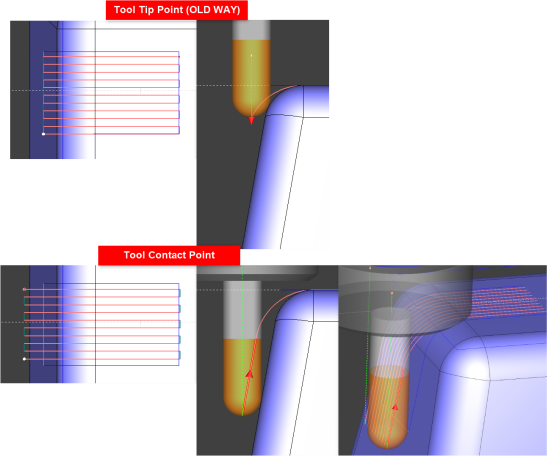

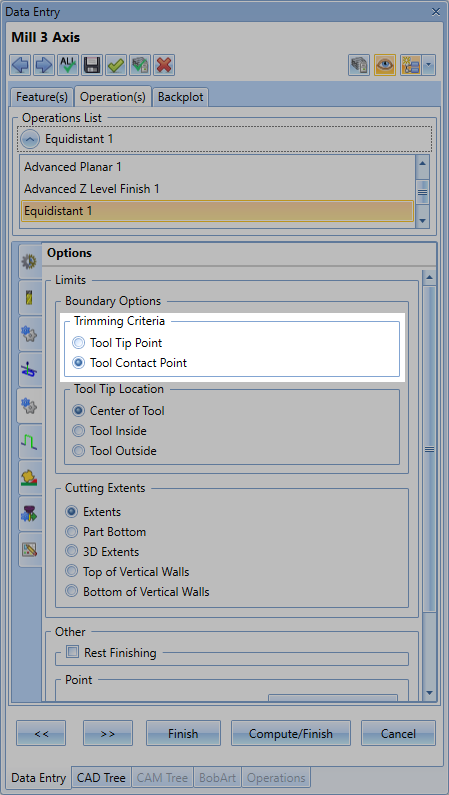

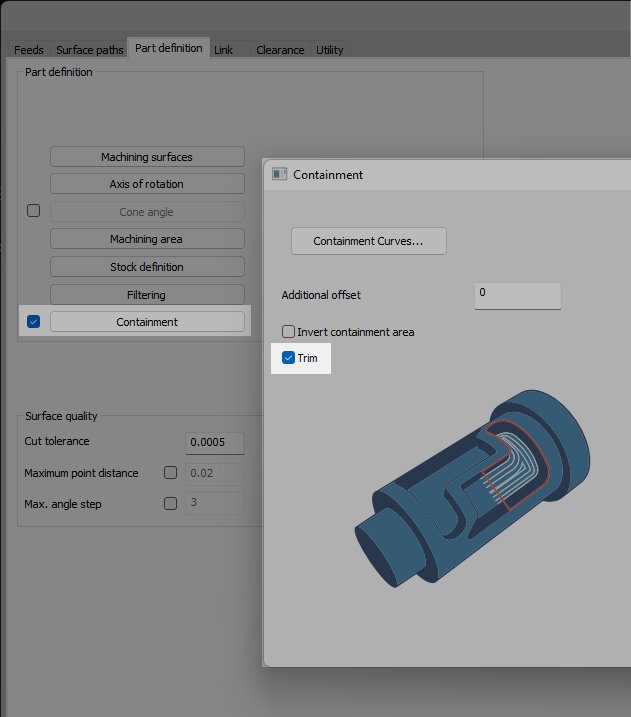

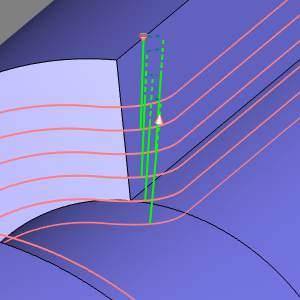

¡Configurar las restricciones de contorno para las operaciones en la fresadora de 3 ejes ahora es mucho más fácil! La nueva función "Opciones de contorno - Criterios de recorte" ofrece una forma más inteligente y precisa de definir las áreas de mecanizado. Con las opciones "Punto de punta de herramienta" (método anterior) o "Punto de contacto de la herramienta", puede mecanizar fácilmente superficies 3D en cualquier dirección X, Y o Z. En lugar de calcular y ajustar manualmente el contorno donde impacta la herramienta, deje que el sistema lo calcule automáticamente. ¿El resultado? La trayectoria de la herramienta sigue el punto de contacto real, evitando desplazamientos excesivos o insuficientes, lo que agiliza la configuración y previene errores en los bordes.

También se observarán mejoras significativas en la operación Flatlands, ahora actualizada con funciones como el ángulo de mecanizado XY óptimo, el control de profundidad multipaso e incluso una estrategia automática de un solo paso para áreas delgadas. Combinados con un orden de corte de afuera hacia adentro más inteligente, estos cambios mejoran el acabado superficial, la vida útil de la herramienta y la eficiencia de programación en general.

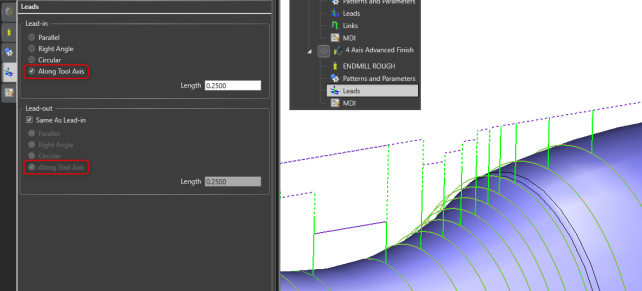

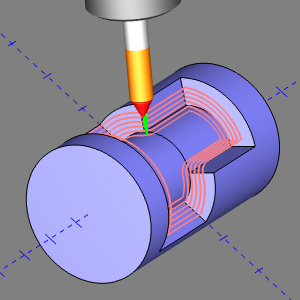

Para quienes trabajan con mecanizado de 4 ejes, la operación de Acabado Avanzado se ha optimizado con la nueva opción de entrada/salida "A lo largo del eje de la herramienta". Esto proporciona un mayor control sobre la entrada y salida de la herramienta, fijando su orientación al eje de rotación, especialmente en geometrías complejas, lo que reduce las marcas y mejora la calidad de las piezas.

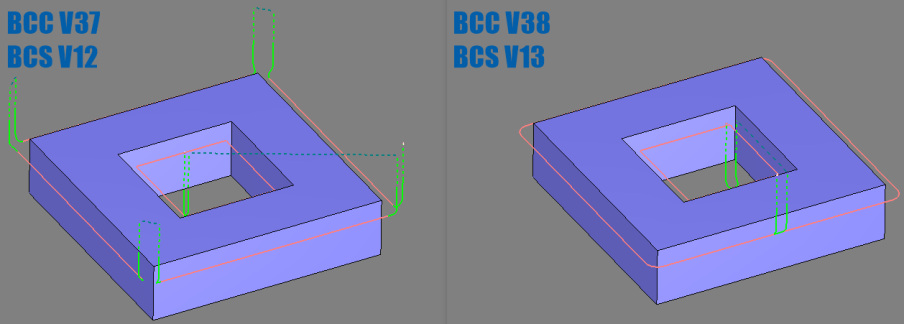

Preselección para funciones CAD

¡Diga adiós a la selección repetida de geometría! En BobCAD-CAM V38, su flujo de trabajo CAD es más fluido que nunca gracias a la compatibilidad con la preselección.

Ahora, al seleccionar la geometría antes de abrir una función CAD, el software la mantiene seleccionada y la aplica inmediatamente a la función que abre. Esto se traduce en menos clics, menos repetición y una experiencia de diseño mucho más rápida.

Como se muestra arriba, ahora puede preseleccionar una pieza geométrica, como una cadena compleja de estructuras alámbricas. Al ir a "Extruir curva", por ejemplo, la vista previa se activa automáticamente con la geometría preseleccionada. No es necesario volver a seleccionar nada: todo está listo.

Este flujo de trabajo optimizado también resulta muy familiar para los usuarios familiarizados con otros sistemas CAD, lo que hace que BobCAD-CAM sea más intuitivo.

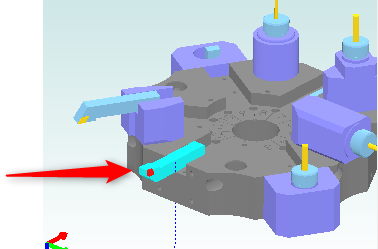

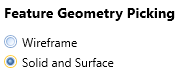

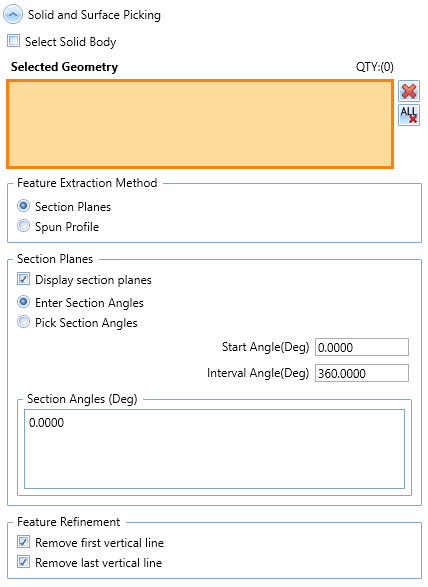

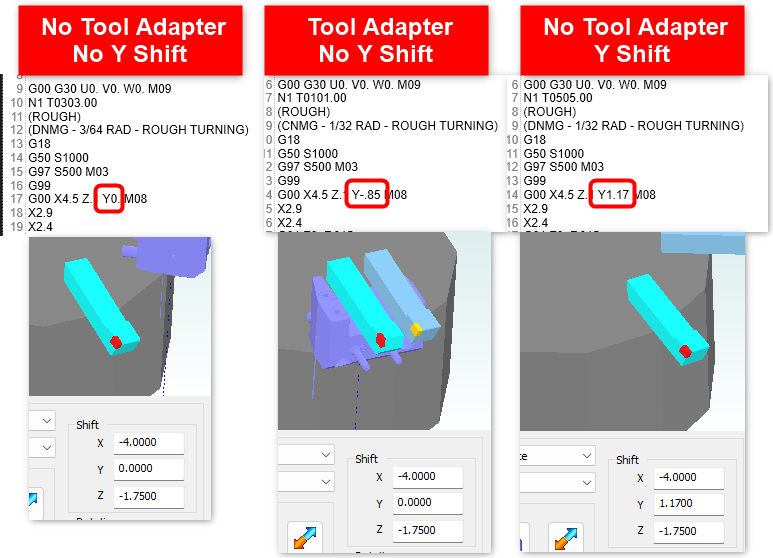

Selección de torno más inteligente: ahora funciona con sólidos

¡La programación de tornos acaba de recibir una importante actualización en BobCAD-CAM V38! Ahora también puede seleccionar sólidos y superficies directamente al definir las operaciones de torno, y el software los convertirá automáticamente en un perfil de torneado. Si bien aún puede seleccionar geometría alámbrica si lo desea, ya no es necesario realizar una revolución ni extraerla previamente si ya dispone del modelo sólido. Esto agiliza, simplifica y hace mucho más intuitiva la configuración, especialmente para quienes trabajan con modelos 3D.

Este nuevo método de selección se integra con el flujo de trabajo de BobCAM para SolidWorks, creando una experiencia más fluida entre ambas plataformas. Tanto si programas en BobCAD-CAM como en SolidWorks, tu flujo de trabajo en el torno ahora te resultará familiar, consistente y más eficiente.

Tabla comparativa

| Característica | ||

|---|---|---|

| Cálculo de la trayectoria de la herramienta | Sin retroalimentación en tiempo real; menos opciones de automatización | Calcula automáticamente las trayectorias de la herramienta y realiza cálculos durante la creación de la función para reducir los clics y proporcionar retroalimentación instantánea. |

| Ayuda sobre trayectorias de herramientas | Recurrí a ayuda externa en línea para salir del software. | Ayuda contextual integrada en CAM Wizard: al pasar el cursor, aparecen imágenes, consejos y enlaces a páginas de ayuda al instante; aprende mientras programas. |

| Navegación de la interfaz de usuario de CAM | El cuadro de diálogo del asistente CAM externo bloquea la vista del área de gráficos. Configure completamente TODOS los parámetros para calcular la trayectoria de la herramienta. | Asistente CAM: Calcula sobre la marcha. El moderno asistente CAM, basado en paneles, mantiene los gráficos visibles, contrae secciones y resulta intuitivo. |

| Flujo de trabajo CAD | Preselección y configuración repetitivas una sola vez en la función. | Configura tus propios valores predeterminados personalizados. La nueva compatibilidad con la preselección hace que el diseño asistido por computadora (CAD) sea más rápido y natural: menos clics, flujos de trabajo más fluidos. |

| Componentes CAD | Fusionar manualmente cualquier geometría nueva, una a la vez, desde un modelo existente. | La biblioteca de componentes facilita guardar y reutilizar geometría 2D/3D personalizada en diferentes piezas o proyectos. |

Estas mejoras son solo algunas de las cosas que hacen

Lista completa de nuevas funciones

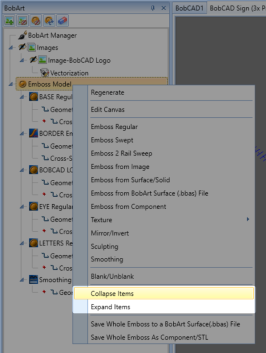

BobART

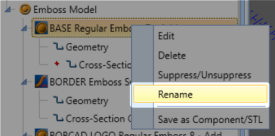

Ahora puede contraer o expandir todos los elementos del árbol BobArt del modelo en relieve.

Ahora puedes hacer clic con el botón derecho en una función de relieve y cambiarle el nombre, en lugar de tener que acceder a la función para cambiarle el nombre, como antes.

Interfaz de usuario

Los botones del parámetro Distancia en Extensiones ahora están definidos con mayor claridad para distinguir fácilmente entre un valor porcentual  y un valor absoluto

y un valor absoluto  . Con la opción de porcentaje activada, si se establece un valor de 50 con un diámetro de herramienta de 0,5 pulgadas, la distancia de extensión será de 0,25 pulgadas. Con la opción de distancia absoluta activada, si se establece un valor de 0,25, la distancia de extensión será de 0,25 pulgadas independientemente del diámetro de la herramienta.

. Con la opción de porcentaje activada, si se establece un valor de 50 con un diámetro de herramienta de 0,5 pulgadas, la distancia de extensión será de 0,25 pulgadas. Con la opción de distancia absoluta activada, si se establece un valor de 0,25, la distancia de extensión será de 0,25 pulgadas independientemente del diámetro de la herramienta.

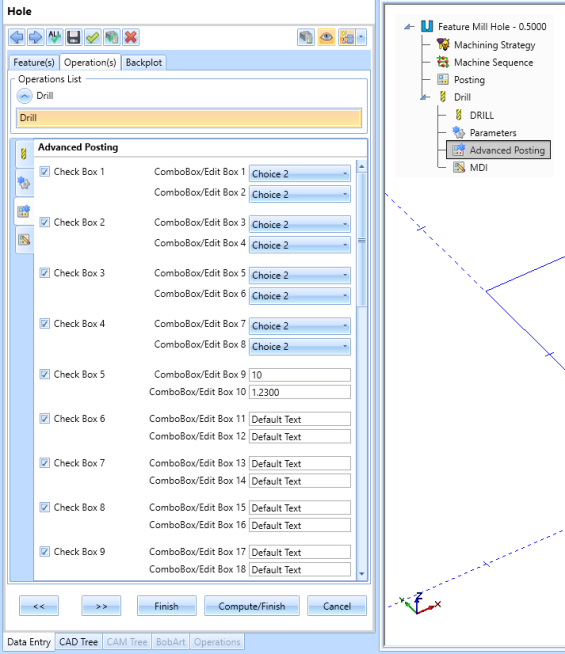

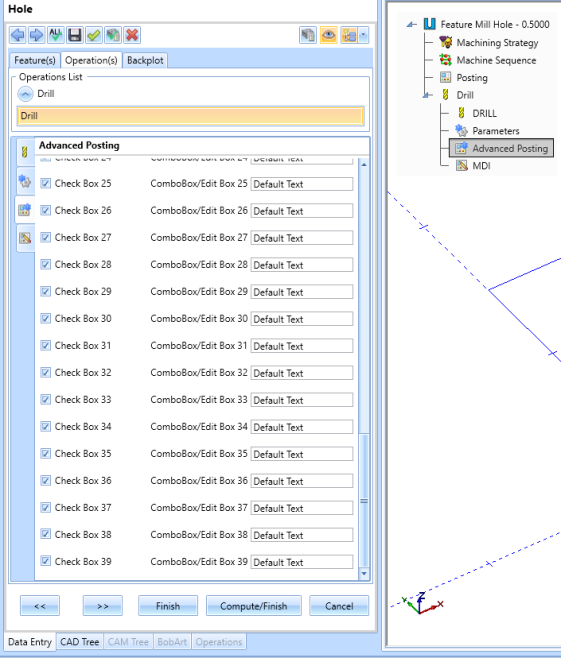

Nuevo asistente CAM

El nuevo asistente CAM ahora está integrado directamente en el panel lateral, ofreciéndote un flujo de trabajo moderno y optimizado como nunca antes. A diferencia de las versiones anteriores, donde tenías que configurar todos los parámetros y realizar los cálculos a ciegas, sin ver nada en pantalla, ahora puedes configurar tus trayectorias de herramienta manteniendo una visibilidad completa del área gráfica: ve exactamente lo que estás creando en tiempo real.

Aún mejor, las trayectorias de fresado de 2 ejes, torno y electroerosión por hilo se calculan automáticamente sobre la marcha mientras se crea la pieza. Para las demás trayectorias, basta con hacer clic en el botón «Calcular trayectoria», situado en la esquina superior derecha del asistente CAM, para ver los cambios en el área gráfica. Esto se traduce en una configuración más rápida, información visual instantánea y la libertad de realizar ajustes al instante.

No se preocupe por el cambio visual de la interfaz de usuario para los clientes actuales. El flujo de trabajo sigue siendo exactamente el mismo que en el anterior Asistente CAM. Tendrá las mismas pestañas y los mismos botones de "Anterior", "Siguiente", "Finalizar", "Calcular/Finalizar" y "Cancelar" en la parte inferior para navegar por todo el asistente.

Esta es la mayor actualización de interfaz de usuario en

El flujo del asistente CAM

Componentes del asistente CAM

Barra de comandos superior

Esta barra de comandos permite acceder y ajustar rápidamente la configuración adicional del asistente CAM. Úsela para navegar por el asistente, guardar los parámetros predeterminados, calcular la trayectoria de la herramienta y ajustar el árbol de navegación.

Estos son los ajustes de izquierda a derecha:

Anterior - Volver a la página anterior

Anterior - Volver a la página anterior Siguiente - Pase a la página siguiente

Siguiente - Pase a la página siguiente Aplicar a todas las operaciones: aplica los parámetros de la página actual a todas las demás operaciones con los mismos parámetros.

Aplicar a todas las operaciones: aplica los parámetros de la página actual a todas las demás operaciones con los mismos parámetros. Guardar valores predeterminados: Dave guarda los parámetros predeterminados en una plantilla. Elige qué operaciones quieres guardar, así como si quieres guardar la información de la página de funciones (por ejemplo, plano de avance rápido).

Guardar valores predeterminados: Dave guarda los parámetros predeterminados en una plantilla. Elige qué operaciones quieres guardar, así como si quieres guardar la información de la página de funciones (por ejemplo, plano de avance rápido). Finalizar: finalice el asistente CAM cerrándolo y conservando toda la información sin calcular la trayectoria de la herramienta.

Finalizar: finalice el asistente CAM cerrándolo y conservando toda la información sin calcular la trayectoria de la herramienta. Calcular/Finalizar: finaliza y calcula la trayectoria de la herramienta para la operación. Esto cierra el asistente.

Calcular/Finalizar: finaliza y calcula la trayectoria de la herramienta para la operación. Esto cierra el asistente. Cancelar: cierra el Asistente CAM sin guardar ningún cambio realizado en la función.

Cancelar: cierra el Asistente CAM sin guardar ningún cambio realizado en la función. Calcular trayectoria de herramienta: calcula la trayectoria de herramienta de la operación activa que haya seleccionado en el árbol de navegación. El asistente CAM permanecerá abierto.

Calcular trayectoria de herramienta: calcula la trayectoria de herramienta de la operación activa que haya seleccionado en el árbol de navegación. El asistente CAM permanecerá abierto. Activar/Desactivar la vista previa: Mostrar/Ocultar la operación actualmente activa en el árbol de navegación.

Activar/Desactivar la vista previa: Mostrar/Ocultar la operación actualmente activa en el árbol de navegación. Mostrar/Ocultar árbol de navegación - Mostrar u ocultar el árbol de navegación

Mostrar/Ocultar árbol de navegación - Mostrar u ocultar el árbol de navegaciónContraer árbol de navegación - Contrae todos los elementos del árbol de navegación

Expandir árbol de navegación: expande todos los elementos del árbol de navegación.

Cambiar transparencia: alterna entre que el árbol de navegación tenga un fondo transparente o que sea transparente.

Páginas principales

Estas páginas contienen todos los parámetros de la función.

Estas son las páginas enumeradas de izquierda a derecha:

Geometría: esta página se utiliza para seleccionar la geometría de la función.

Funcionalidades: Esta página contiene las siguientes secciones: Parámetros, Estrategia de mecanizado, Pestañas, Publicación y Publicación multieje. Configure los parámetros iniciales, las operaciones que desea utilizar, si necesita pestañas y ajuste la configuración de publicación para el código G.

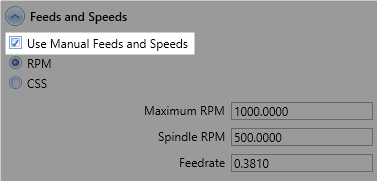

Operación(es): Esta página contiene las siguientes opciones: Selección de interfaz de usuario, Definición de herramienta, Patrones y parámetros, Avances, Opciones, Enlaces, Tipos de esquinas, Secuencia de máquina, Avances avanzados y MDI. Aquí se configuran los parámetros principales de cada operación, desde la herramienta utilizada hasta el paso lateral, la tolerancia, los avances, el número de pasos y mucho más.

Retrospectiva: Esta página le permite simular el movimiento de la herramienta dentro del Asistente CAM para que se haga una idea clara de la trayectoria. Simplemente seleccione la operación que desea visualizar y haga clic en el botón Reproducir. Nota: Para una simulación más detallada, haga clic en "Iniciar simulación" en la pestaña Fresado/Torneado/Electroerosión por hilo/Torneado-fresado de la cinta superior para cargar la simulación completa.

Páginas de propiedades

Las páginas de propiedades son páginas secundarias de la página principal. Estas páginas se muestran como pestañas en el lado izquierdo del Asistente CAM. Dividen los datos en segmentos para facilitar su navegación. Observará una convención de nombres similar a la de las versiones anteriores del software.

Estas son las páginas enumeradas de izquierda a derecha:

Características (Página principal):

Parámetros - Configurar parámetros generales para la operación, tales como: Holgura, Avance rápido, Plano de avance; Parte superior de la característica, Profundidad total; Extensiones

Estrategia de mecanizado: configure la cantidad de operaciones que desee utilizar en la función.

Pestañas: Añada pestañas a su perfil para sujetar la pieza en su lugar. Se utilizan principalmente para perfiles de fresado de 2 ejes con routers CNC.

Publicación: Ofrece mayor control sobre los modos y parámetros de publicación del código G, como la definición de: número de compensación de trabajo; modo de publicación y selección de submáquina (para torno-fresadora).

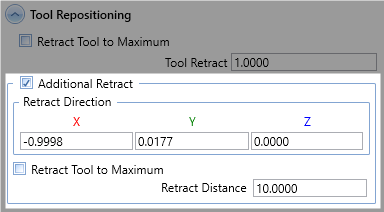

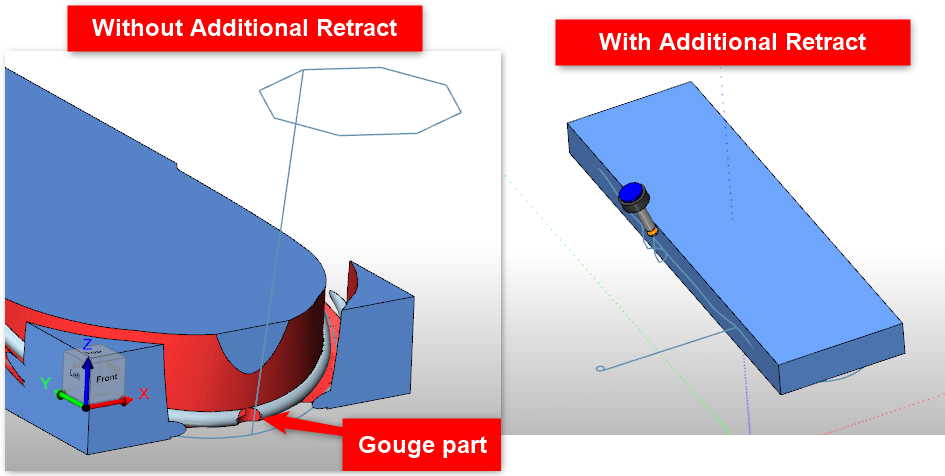

Postproducción multieje: proporciona mayor control sobre la secuencia de postproducción del código G y los parámetros, como la definición de: soluciones de pares de ángulos; límites de la máquina; manejo de polos; reposicionamiento de herramientas; configuración de TCP u otras coordenadas de la lista de movimientos.

Operación(es) (Página principal):

- Selección de interfaz de usuario: configure "Interfaz de usuario estándar" o "Interfaz de usuario avanzada" para ver todas las opciones de trayectoria de herramienta de ModuleWorks disponibles. Esta página solo está disponible para operaciones que cuentan con interfaces de usuario de ModuleWorks (por ejemplo, Desbaste avanzado, Equidistante).

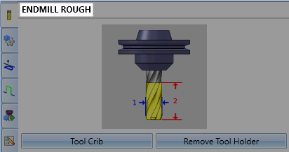

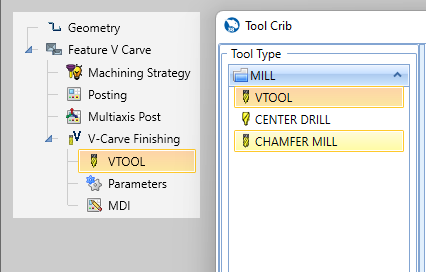

Definición de la herramienta: configure la herramienta utilizada para la operación, abra el almacén de herramientas y ajuste las dimensiones si es necesario.

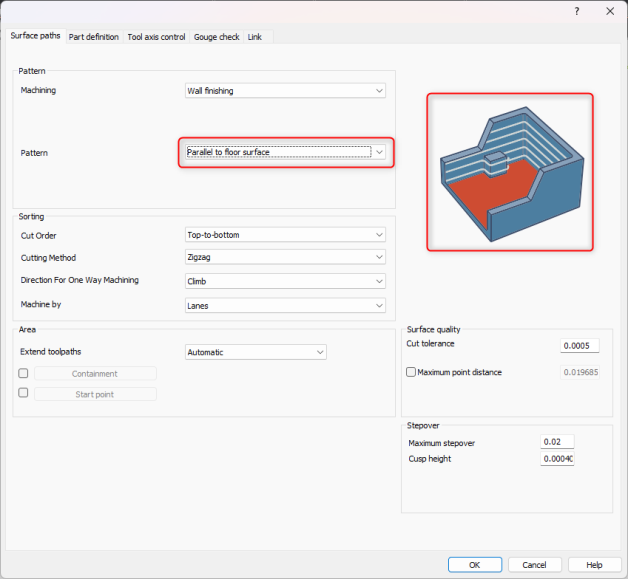

Patrones y parámetros: configure todos los parámetros principales de la operación, como la definición de: patrón/dirección de corte; profundidad de corte y avance lateral; tolerancia; parte superior/inferior del trabajo.

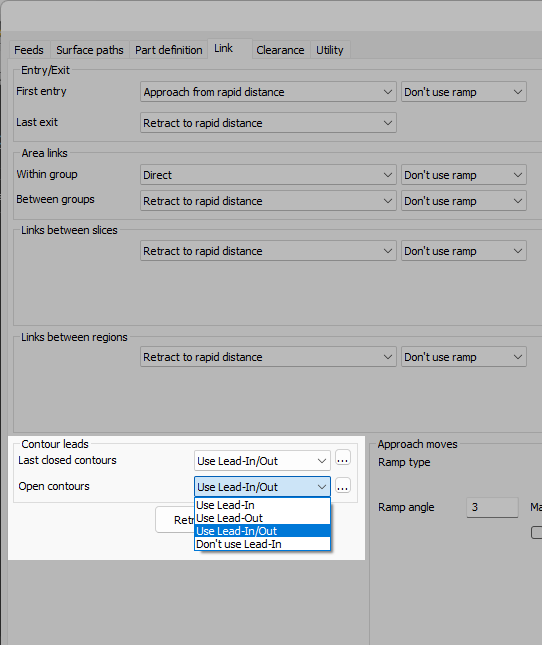

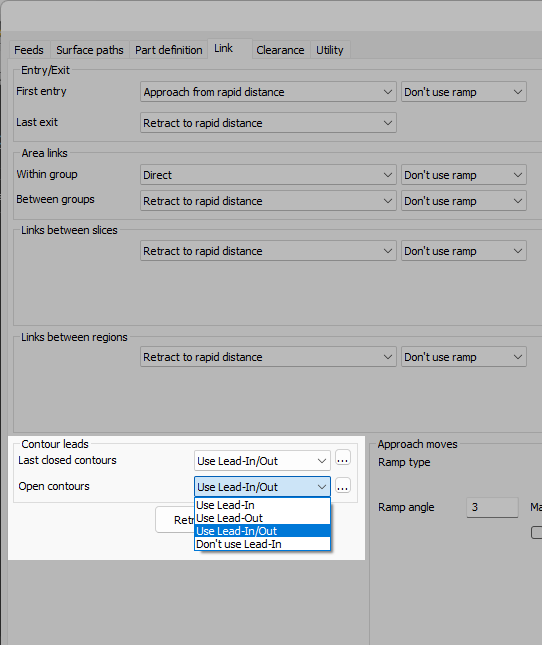

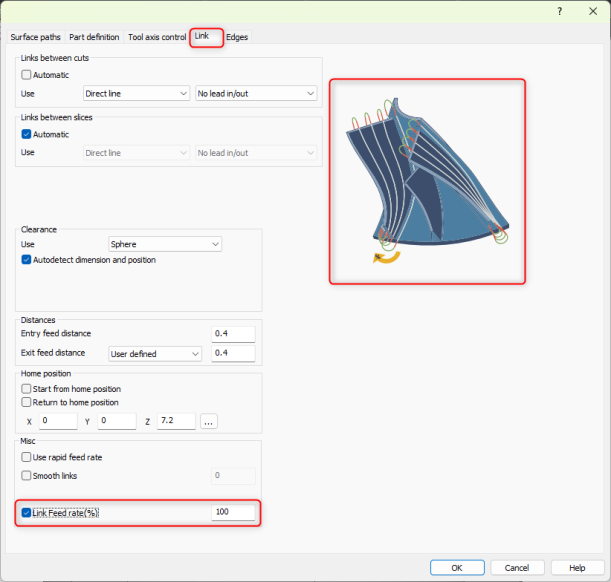

Conexiones: configure el tipo de entrada/salida, así como la entrada/salida para la operación.

Opciones: parámetros de configuración como: extensión de corte y punto de cálculo de la herramienta.

Enlaces - Define cómo se enlazan los cortes en la trayectoria de la herramienta

Tipos de esquinas: define cómo tratar las esquinas en los perfiles: redondeadas, agudas, con radio de bucle, etc.

Secuencia de máquina: define cómo se procesan las geometrías en el orden en que se procesan.

Velocidades de avance avanzadas: proporciona un mayor control sobre las velocidades de avance y ofrece opciones como: conversión de avances rápidos a avances; porcentaje de velocidad de avance de entrada/salida; desaceleración en esquinas; velocidades de avance adaptativas (basadas en el volumen) o de adelgazamiento radial de virutas.

MDI: Define y configura comandos personalizados de código M y G para su uso antes o después de un cambio de herramienta o una operación. Algunos ejemplos son: añadir una parada opcional tras la operación; añadir una rutina de transferencia de pieza para un torno-fresador; añadir llamadas especiales de programación de macros B.

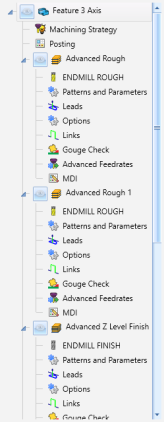

Árbol de navegación

El árbol de navegación permite desplazarse rápidamente por el asistente CAM, ofreciendo una visualización sencilla de todas las páginas de la función. Simplemente haga clic en el icono o título de la página a la que desea ir y el asistente CAM la cargará.

El árbol de navegación también permite ocultar  o mostrar

o mostrar  una operación de trayectoria de herramienta. Ocultar una operación facilita la concentración en una operación específica al editar los parámetros, evitando que otras trayectorias interfieran. Si prefiere ocultar siempre las operaciones y visualizar únicamente la trayectoria de la operación actual, vaya a Configuración > Sistema > CAM y active "Ocultar automáticamente los nuevos elementos". Esto ocultará automáticamente las operaciones al crearse. A continuación, la operación de trayectoria de herramienta seleccionada en el árbol de navegación se mostrará en el área gráfica.

una operación de trayectoria de herramienta. Ocultar una operación facilita la concentración en una operación específica al editar los parámetros, evitando que otras trayectorias interfieran. Si prefiere ocultar siempre las operaciones y visualizar únicamente la trayectoria de la operación actual, vaya a Configuración > Sistema > CAM y active "Ocultar automáticamente los nuevos elementos". Esto ocultará automáticamente las operaciones al crearse. A continuación, la operación de trayectoria de herramienta seleccionada en el árbol de navegación se mostrará en el área gráfica.

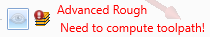

También puede observar que el árbol de navegación a veces muestra el mensaje «¡Es necesario calcular la trayectoria de la herramienta!» (como se muestra aquí:  ). Las operaciones de fresado de 2 ejes, torno y electroerosión por hilo se calculan automáticamente. Sin embargo, las operaciones de fresado de 3 ejes y desbaste adaptativo de fresado de 2 ejes requieren cálculo manual. Para ello, pulse el

). Las operaciones de fresado de 2 ejes, torno y electroerosión por hilo se calculan automáticamente. Sin embargo, las operaciones de fresado de 3 ejes y desbaste adaptativo de fresado de 2 ejes requieren cálculo manual. Para ello, pulse el ![]() icono «Calcular trayectoria de herramienta» en la barra de comandos superior para permanecer en el asistente CAM o pulse «Calcular/Finalizar» en la barra de comandos inferior para salir del asistente CAM.

icono «Calcular trayectoria de herramienta» en la barra de comandos superior para permanecer en el asistente CAM o pulse «Calcular/Finalizar» en la barra de comandos inferior para salir del asistente CAM.

También puedes controlar si deseas ver el árbol de navegación haciendo clic en el ![]() botón Mostrar/Ocultar árbol de navegación (que se muestra en la esquina superior izquierda) de la barra de comandos superior. Usa la flecha desplegable de este botón para contraer o expandir los elementos del árbol de navegación y activar o desactivar la transparencia de su fondo.

botón Mostrar/Ocultar árbol de navegación (que se muestra en la esquina superior izquierda) de la barra de comandos superior. Usa la flecha desplegable de este botón para contraer o expandir los elementos del árbol de navegación y activar o desactivar la transparencia de su fondo.

Barra de comandos inferior

Esta barra sirve como herramienta principal de navegación y cálculo del Asistente CAM. Al igual que en las versiones anteriores del software, esta barra de comandos permite avanzar por cada página, finalizar y cerrar el asistente sin calcular ninguna trayectoria adicional, calcular y cerrar el asistente CAM, y cancelar sin guardar información.

Estos son los botones de izquierda a derecha:

Anterior - Volver a la página anterior

Anterior - Volver a la página anterior Siguiente - Pase a la página siguiente

Siguiente - Pase a la página siguiente Finalizar: cierre el asistente CAM y guarde toda la información. La operación se creará en el árbol CAM sin calcular ninguna trayectoria de herramienta adicional.

Finalizar: cierre el asistente CAM y guarde toda la información. La operación se creará en el árbol CAM sin calcular ninguna trayectoria de herramienta adicional. Calcular/Finalizar: cierre el asistente CAM y calcule toda la trayectoria de herramienta. La operación se creará en el árbol CAM con todas las operaciones calculadas.

Calcular/Finalizar: cierre el asistente CAM y calcule toda la trayectoria de herramienta. La operación se creará en el árbol CAM con todas las operaciones calculadas. Cancelar: cierre el Asistente CAM y NO guarde ningún dato. Si inició una nueva operación, no se creará ninguna operación en el árbol CAM. Si está editando una operación existente, no se realizarán cambios en los parámetros y volverá al estado original en el que se encontraba antes de acceder a la operación.

Cancelar: cierre el Asistente CAM y NO guarde ningún dato. Si inició una nueva operación, no se creará ninguna operación en el árbol CAM. Si está editando una operación existente, no se realizarán cambios en los parámetros y volverá al estado original en el que se encontraba antes de acceder a la operación.

Ayuda contextual para CAM

La nueva versión incorpora la Ayuda contextual a los parámetros CAM. En la versión anterior, estas ventanas emergentes se mostraban en las funciones CAD al colocar el cursor sobre un parámetro. Ahora, en la nueva versión, la Ayuda contextual aparece en el nuevo Asistente CAM. Simplemente coloque el cursor sobre el nombre de un parámetro y espere a que aparezca la Ayuda contextual (ver más abajo).

Estas son las secciones de arriba abajo:

Imagen: Imagen que muestra un ejemplo del parámetro, a veces con ayudas visuales para comprender dónde se utiliza en la trayectoria de la herramienta.

Descripción breve: una breve descripción que describe qué es el parámetro.

Abrir sistema de ayuda: un enlace que abre el sistema de ayuda en línea o el sistema de ayuda local en la página especificada por el parámetro.

La nueva versión incluye una nueva opción para la Ayuda contextual llamada "Tiempo de retardo de la Ayuda contextual". Esta opción permite configurar el retardo que tardará en aparecer la ayuda contextual al colocar el cursor sobre un parámetro. Puede elegir un retardo de entre 0,25 y 2 segundos.

Como en la versión anterior, aún puede activar o desactivar esta ventana emergente si comprende lo que está haciendo y le resulta molesta. Simplemente haga clic en el  botón «Activar/Desactivar ayuda contextual» en la esquina inferior derecha del programa.

botón «Activar/Desactivar ayuda contextual» en la esquina inferior derecha del programa.

General

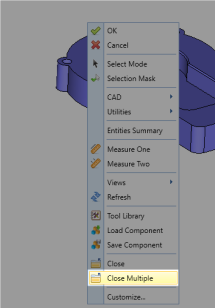

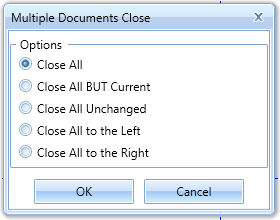

Cerrar varios documentos dentro de BobCAD-CAM

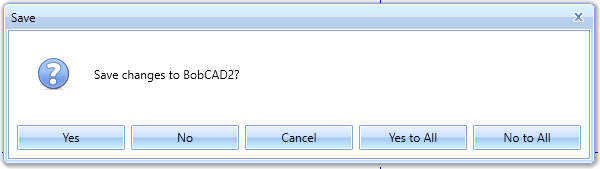

Ahora hay una nueva función en el menú contextual que aparece al hacer clic con el botón derecho dentro del área de gráficos y que permite trabajar con varios documentos a la vez.

Al hacer clic, aparecerá un cuadro de diálogo que le permitirá elegir entre: Cerrar todo; Cerrar todo EXCEPTO el actual; Cerrar todo sin cambios; Cerrar todo a la izquierda; Cerrar todo a la derecha.

Si algún documento no está guardado, se le preguntará si desea guardarlo. Existen botones adicionales, «Sí a todo» y «No a todo», para guardar todos los archivos a la vez.

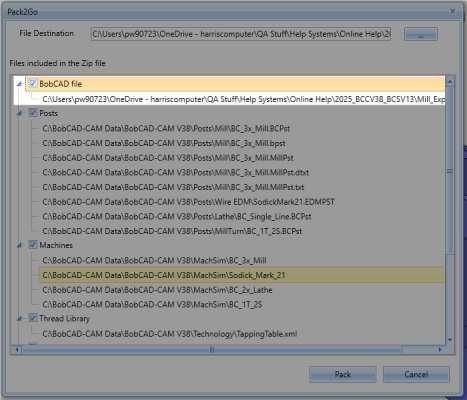

Pack2Go: Excluir el archivo principal de la carpeta comprimida de Pack2Go

Dentro del cuadro de diálogo Pack2Go, ahora es posible desmarcar la opción

NOTA: Como información adicional sobre la función Pack2Go, el software ahora le solicitará que guarde el archivo como archivo BobCAD (.bbcd) al hacer clic en Pack2Go si aún no lo ha guardado como archivo BBCD. Esto evita la pérdida de datos, como la información del árbol CAM, que se almacena en los archivos .bbcd.

Ajustes

La opción Escala de grosor de línea en el cuadro de diálogo Imprimir ahora conserva el valor anterior al cerrar y volver a abrir el software.

LEVA

En el almacén de herramientas de la fresadora-torneadora, se cambió el color resaltado para que se vean claramente tanto el portaherramientas como la plaquita de la herramienta.

CANALLA

Parámetros predeterminados de CAD

Una importante actualización del paquete CAD es la introducción de parámetros predeterminados definidos por el usuario. Gracias a las sugerencias de los usuarios, muchos solicitaban la posibilidad de establecer sus propios valores predeterminados para las funciones CAD, de modo que se ajustaran mejor a las dimensiones que utilizan en sus aplicaciones específicas. Puede configurar los valores predeterminados para todas las funciones CAD en las pestañas "Crear 2D", "Crear 3D", "Utilidades" y "Evaluar" (por ejemplo, Arco, Línea, Biblioteca de formas, Funciones de extrusión, Dimensiones). En la esquina superior derecha de cada página de funciones, encontrará tres botones: Cargar predeterminado, Guardar predeterminado y Restablecer valores de fábrica. Puede configurar parámetros CAD independientes para unidades en pulgadas o métricas. Simplemente seleccione las unidades en la esquina inferior derecha del software antes de guardar un valor predeterminado.

Estos son los botones de izquierda a derecha:

Cargar valores predeterminados: este botón carga los valores predeterminados definidos por el usuario que estén guardados. Si no se han configurado valores definidos por el usuario, se cargarán los valores predeterminados de fábrica.

Cargar valores predeterminados: este botón carga los valores predeterminados definidos por el usuario que estén guardados. Si no se han configurado valores definidos por el usuario, se cargarán los valores predeterminados de fábrica. Guardar valores predeterminados: este botón guarda todos los valores introducidos en la función CAD abierta. Esto incluye datos como campos de texto, botones de opción e interruptores. Nota: no guarda la geometría seleccionada, solo los parámetros de la función.

Guardar valores predeterminados: este botón guarda todos los valores introducidos en la función CAD abierta. Esto incluye datos como campos de texto, botones de opción e interruptores. Nota: no guarda la geometría seleccionada, solo los parámetros de la función. Restablecer valores de fábrica: Esto devuelve la configuración a los valores predeterminados de fábrica. Si después de pulsar el botón de restablecimiento de fábrica aparece la opción "Cargar valores predeterminados", se cargarán los valores predeterminados integrados en el software.

Restablecer valores de fábrica: Esto devuelve la configuración a los valores predeterminados de fábrica. Si después de pulsar el botón de restablecimiento de fábrica aparece la opción "Cargar valores predeterminados", se cargarán los valores predeterminados integrados en el software.

También puede utilizar la herramienta de migración (Archivo > Migración) para transferir esta configuración a otros programas o computadoras BobCAD-CAM.

Estos datos se almacenan en un archivo XML llamado "System Default.xml" en C:\BobCAD-CAM Data\

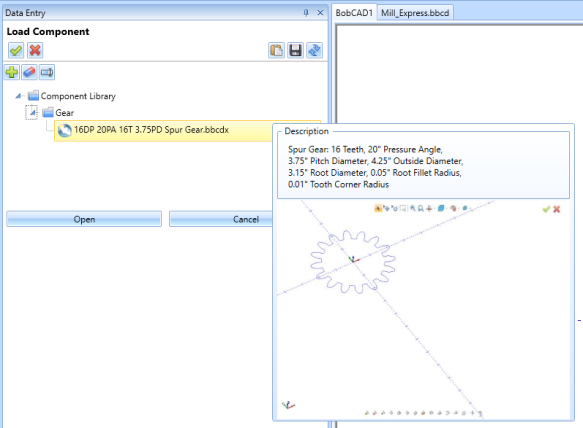

La NUEVA biblioteca de componentes

BobCAD-CAM V38 presenta la nueva Biblioteca de Componentes. Esta biblioteca permite a los usuarios configurar y definir una biblioteca con sus propias geometrías CAD. Existen dos funciones para cargar y guardar geometría en la Biblioteca de Componentes: Cargar Componente y Guardar Componente, que se encuentran en la pestaña "Inicio" de la cinta superior. Ahora puede almacenar las geometrías que usa con frecuencia y acceder a ellas rápidamente. Las funciones de la Biblioteca de Componentes le permiten guardar o importar geometrías (también llamadas "componentes") del archivo que tiene abierto. Explore la biblioteca, vea una vista previa, el título y la descripción, y cargue los componentes usando las funciones de transformación que ya conoce, como establecer el origen, escalar, reflejar y rotar.

Además, al guardar/cargar los componentes, tiene la posibilidad de elegir entre "Guardar/Cargar componente" o "Guardar/Cargar en archivo".

El botón "Guardar/Cargar componente" utiliza el directorio de archivos de la biblioteca de componentes integrado en BobCAD-CAM, que se encuentra en: C:\BobCAD-CAM Data\BobCAD-CAM V38\Component Library, con la ventaja de poder utilizar la herramienta de migración para transferir la biblioteca a un software BobCAD-CAM nuevo o a otro software.

El botón "Guardar/Cargar en archivo" abre un explorador de archivos y le permite almacenar su biblioteca en cualquier lugar de su computadora si tiene un directorio de archivos propio en el que desea almacenar los componentes.

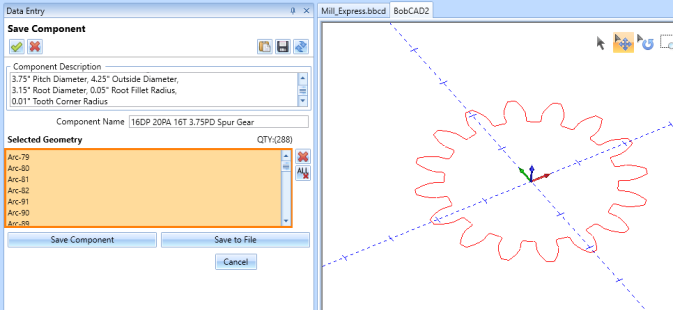

Guardar componente

La función Guardar componente, que se encuentra en la pestaña "Inicio", permite guardar cualquier elemento geométrico del documento actual en la Biblioteca de componentes. Simplemente haga clic en "Guardar componente", seleccione el elemento geométrico en el área de gráficos, asigne un nombre y una descripción, y haga clic en "Guardar componente" o "Guardar en archivo". Si selecciona "Guardar componente", aparecerá un cuadro de diálogo (como el que se muestra a continuación) donde podrá definir la ubicación específica donde desea guardar el componente en la biblioteca. Si selecciona "Guardar en archivo", se abrirá el explorador de archivos, donde podrá elegir la ubicación en su ordenador donde desea guardar el componente. Una vez guardado, se generará un archivo bbcdx (un formato universal de BobCAD compatible con varias líneas de productos) en la ubicación especificada por el usuario.

Diálogo de guardado inicial del componente

Estas son las opciones de arriba abajo:

Descripción del componente: un campo de texto multilínea que le permite configurar una descripción del componente.

Nombre del componente: el nombre del componente que aparece al buscar en la biblioteca. Nota: Este será el nombre del archivo .bbcdx, que sigue la misma regla que los nombres de archivo estándar en Windows. No se pueden usar los siguientes caracteres: \ / : * ? " < > |

Geometría seleccionada: mientras este cuadro esté activo, seleccione la geometría en el área de gráficos y este cuadro se rellenará con toda la geometría para guardar.

Guardar componente: carga el cuadro de diálogo "Guardar componente" que aparece a continuación. Si desea guardar los componentes en la biblioteca integrada, haga clic en este botón.

Guardar en archivo: abre el Explorador de archivos de Windows para guardar el componente en su directorio. Si desea guardar los componentes en una carpeta externa, haga clic en el botón.

Cancelar: haga clic en este botón para cancelar la función sin guardar nada.

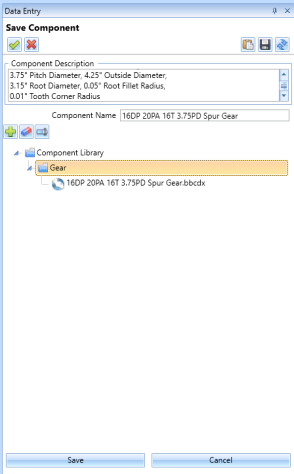

Diálogo del botón Guardar componente

Estas son las opciones de arriba abajo:

Descripción del componente: conserva la descripción establecida en el cuadro de diálogo anterior, pero permite actualizarla en el cuadro de diálogo si es necesario.

Nombre del componente: conserva el nombre establecido en el cuadro de diálogo anterior, pero permite actualizarlo en el cuadro de diálogo si es necesario.

Nuevo grupo de componentes: crea una nueva carpeta para guardar el componente.

Nuevo grupo de componentes: crea una nueva carpeta para guardar el componente. Eliminar - Elimina el elemento seleccionado del árbol

Eliminar - Elimina el elemento seleccionado del árbol Cambiar nombre: cambia el nombre del componente o grupo de componentes seleccionado actualmente.

Cambiar nombre: cambia el nombre del componente o grupo de componentes seleccionado actualmente.Carpeta de la biblioteca de componentes: el directorio raíz donde se almacenan todos los componentes.

Guardar - Guarda el componente actual

Cancelar - Cancelar la función sin guardar nada

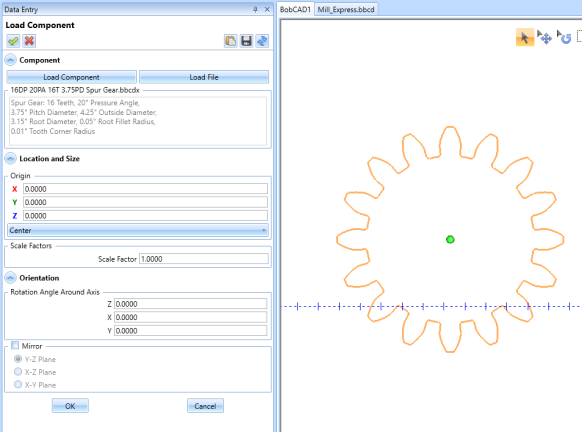

Componente de carga

La función «Cargar componente», que se encuentra en la pestaña «Inicio», permite cargar cualquier elemento geométrico en el documento actual desde la Biblioteca de componentes. Simplemente haga clic en «Cargar componente», seleccione el componente con el botón «Cargar componente» o «Cargar archivo» y colóquelo en el área gráfica. Para ello, utilice las secciones «Ubicación y tamaño» y «Orientación» para ajustar el componente o haga clic dentro del área gráfica para colocarlo manualmente. Finalmente, haga clic en «Aceptar» en la parte inferior para confirmar.

Diálogo de configuración de componentes de carga

Estas son las secciones de arriba abajo:

Cargar componente: abre el cuadro de diálogo «Cargar componente». Haga clic en este botón si va a cargar un componente directamente desde la biblioteca de componentes integrada.

Cargar archivo: abre el Explorador de archivos de Windows para cargar el componente desde su directorio de archivos. Si desea cargar componentes desde una carpeta externa, haga clic en el botón.

Nombre y descripción del componente: una vez seleccionado un componente, su nombre y descripción aparecerán aquí.

Origen: permite establecer el origen dentro del área gráfica. Los campos X, Y y Z mueven todo el componente y posicionan el origen en la ubicación deseada. Para ajustar la ubicación del punto de origen (en relación con el componente), utilice el menú desplegable para seleccionar una de las siguientes opciones: Centro, Inferior izquierda, Inferior centro, Inferior derecha, Derecha centro, Superior derecha, Superior centro, Superior izquierda, Izquierda centro. Nota: Si necesita establecer el origen en una ubicación específica personalizada, siga los pasos que se indican a continuación en «Colocar el componente en el área gráfica».

Factores de escala: escalar el componente en la dirección XYZ

Ángulo de rotación alrededor del eje: rota el componente alrededor de los ejes Z, X y/o Y con respecto al origen del componente.

Reflejar: Reflejar el componente respecto al plano YZ, plano XZ o plano XY con respecto al origen del componente.

Aceptar - Haga clic en Aceptar para ejecutar la colocación del componente

Cancelar - Cancela la función sin colocar el componente en el área gráfica.

Diálogo del botón Cargar componente

Estas son las opciones de arriba abajo:

Nuevo grupo de componentes: crea una nueva carpeta para guardar el componente.

Nuevo grupo de componentes: crea una nueva carpeta para guardar el componente. Eliminar - Elimina el elemento seleccionado del árbol

Eliminar - Elimina el elemento seleccionado del árbol Cambiar nombre: cambia el nombre del componente o grupo de componentes seleccionado actualmente.

Cambiar nombre: cambia el nombre del componente o grupo de componentes seleccionado actualmente.Carpeta de la biblioteca de componentes: el directorio raíz donde se almacenan todos los componentes.

Abrir - Haga clic en Aceptar para confirmar el componente seleccionado actualmente

Cancelar - Cancela la función sin colocar el componente en el área gráfica.

Personalizar la colocación del componente en el área de gráficos:

También es posible colocar el origen en una ubicación específica definida por el usuario, distinta de las opciones que se muestran en la sección Origen. Para ello, primero coloque el componente en el área gráfica haciendo clic izquierdo. A continuación, coloque el cursor sobre el área donde desea ubicar el origen y haga clic en un punto de ajuste que aparezca. Nota: Necesitará algún tipo de geometría de referencia en el área gráfica para poder seleccionarla. Ahora podrá arrastrar el componente libremente por el área gráfica. Finalmente, haga clic de nuevo para colocar el componente en la ubicación deseada.

También puede utilizar la herramienta de migración (Archivo > Migración) para transferir esta biblioteca de componentes a otros programas o computadoras BobCAD-CAM.

Otros sistemas CAD

Además de los nuevos parámetros predeterminados de CAD, algunas funciones de CAD ahora conservan sus valores anteriores al cerrarlas y volverlas a abrir. Si bien algunas funciones de CAD ya contaban con esta capacidad en la versión anterior, ahora son más las que, como las de Entidad y Forma (Punto, Línea, Arco, Rectángulo), conservan el valor previamente establecido en el documento actual.

Preselección de geometría al introducir una función CAD

Otra importante novedad de BobCAD-CAM V38 es la posibilidad de preseleccionar geometría, como se muestra en los vídeos a continuación. Ahora es posible seleccionar la geometría antes de acceder a una función CAD. Una vez abierta la función, el software conservará la selección de todas las geometrías relevantes. Esto facilita el flujo de trabajo a los usuarios que hayan utilizado otros programas CAD con esta funcionalidad. Si antes seleccionaban geometría por error y se frustraban al tener que volver a seleccionarla, ¡este problema se ha solucionado definitivamente! Además, si seleccionaba una gran cantidad de geometría, pero olvidaba acceder a la función primero, ¡ya no tendrá que preocuparse! Simplemente haga clic en la función y la geometría preseleccionada se mantendrá.

Ejemplo de función de extrusión de curva:

Ejemplo de spline con "Selección múltiple" utilizado como valor predeterminado guardado definido por el usuario.

Ejemplo de cota automática (observe la deselección de la cota de radio aunque estaba seleccionada).

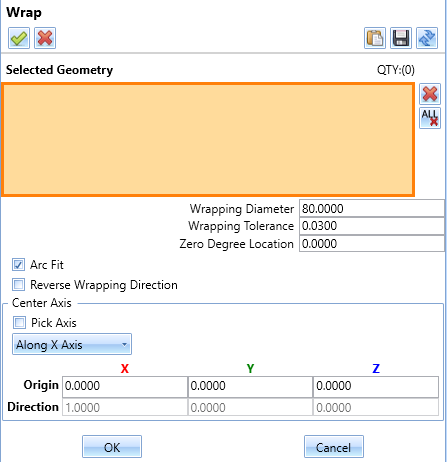

La nueva función Wrap CAD

La nueva función Wrap CAD permite envolver geometría (líneas, arcos, splines, texto, patrones de agujeros, superficies) alrededor de un cilindro. Su funcionamiento es muy similar al de la función Wrapping Group utilizada en CAM para envolver la trayectoria de la herramienta alrededor de un cilindro. La diferencia radica en que envuelve geometría CAD. Seleccione la geometría y defina el "Diámetro de envoltura". El programa colocará la geometría envuelta en la posición correcta según su posición XY. No es necesario configurar un cilindro 3D. Esta función solo requiere seleccionar la geometría. Si selecciona una superficie como Geometría Seleccionada, el software extraerá los bordes de la superficie y envolverá dicha geometría alámbrica alrededor del cilindro.

Nota: Se ignora la altura Z de la geometría seleccionada y se utiliza el "Diámetro de envoltura" en lugar de asignar la altura correcta alrededor del cilindro.

Estas son las opciones de arriba abajo:

- Geometría seleccionada: seleccione la geometría (líneas, arcos, splines, texto, patrones de agujeros, superficies) en el área de gráficos. Si selecciona una superficie como geometría seleccionada, el software extraerá los bordes de la superficie y la aplicará como una estructura alámbrica al cilindro.

- Diámetro de envoltura: el diámetro de la geometría envuelta alrededor del eje central definido en la sección "Eje central".

- Tolerancia de ajuste: la tolerancia de la geometría ajustada. Un valor menor resulta en una geometría más precisa, pero permite más entidades. Un valor mayor resulta en una tolerancia más amplia o un resultado menos preciso, pero generalmente permite menos entidades.

- Ubicación de cero grados: ajuste el punto de referencia inicial de la geometría envuelta (unidades en grados). Si desea mover la geometría envuelta alrededor del cilindro a una ubicación diferente, ajuste este valor.

- Ajuste de arco: con Ajuste de arco activado, la geometría resultante creará arcos si es posible. Si está desactivado, la geometría resultante serán solo líneas.

- Dirección de ajuste inversa: Esta opción permite ajustar si se desea que la geometría se ajuste en el interior o el exterior del cilindro. Por ejemplo, al ajustar texto: si esta opción está desactivada, el texto será legible al mirar el cilindro desde el exterior; si está activada, será legible al mirarlo desde el interior.

- Eje central: esta sección se utiliza para ajustar el centro de rotación de la geometría envuelta. Para hallar el centro de rotación, se necesitan dos puntos: un punto inicial y un punto final. Una vez definidos estos dos puntos, el software traza una línea que los conecta y la utiliza como centro de rotación para girar la geometría envuelta. En este cuadro de diálogo, los campos "Origen" (X, Y y Z) definen el punto inicial y la "Dirección" define el punto final. Según las opciones seleccionadas, existen diversas maneras de hallar estos dos puntos.

- Seleccionar eje: al activarse, aparecerá un cuadro de diálogo «Eje central seleccionado» donde podrá seleccionar una línea en el área gráfica como centro de rotación. Los campos «Origen» y «Dirección» se deshabilitarán y se utilizarán los puntos inicial y final de la línea seleccionada. Al desactivarse, aparecerá un menú desplegable «A lo largo del eje» donde podrá configurar: A lo largo del eje X (la «Dirección» se establecerá automáticamente en el punto final de X1), A lo largo del eje Y (la «Dirección» se establecerá automáticamente en el punto final de Y1), A lo largo del eje Z (la «Dirección» se establecerá automáticamente en el punto final de Z1) o Eje personalizado.

- Origen: establece el punto de inicio del centro de rotación. Aparece atenuado cuando se selecciona «Elegir eje» o «Eje personalizado».

- Dirección: define el punto final del centro de rotación. Si selecciona Eje personalizado, los campos X, Y y Z de "Dirección" se activarán y podrá seleccionar manualmente estos valores.

Seleccionar patrones de agujeros/puntos para agujeros avanzados

Ahora puedes seleccionar patrones de agujeros y patrones de puntos (creados en la pestaña "Crear 2D") al configurar agujeros avanzados (creados en la pestaña "Crear 3D"). ¡Ya no es necesario realizar el paso adicional de descomponer la geometría!

LEVA

General

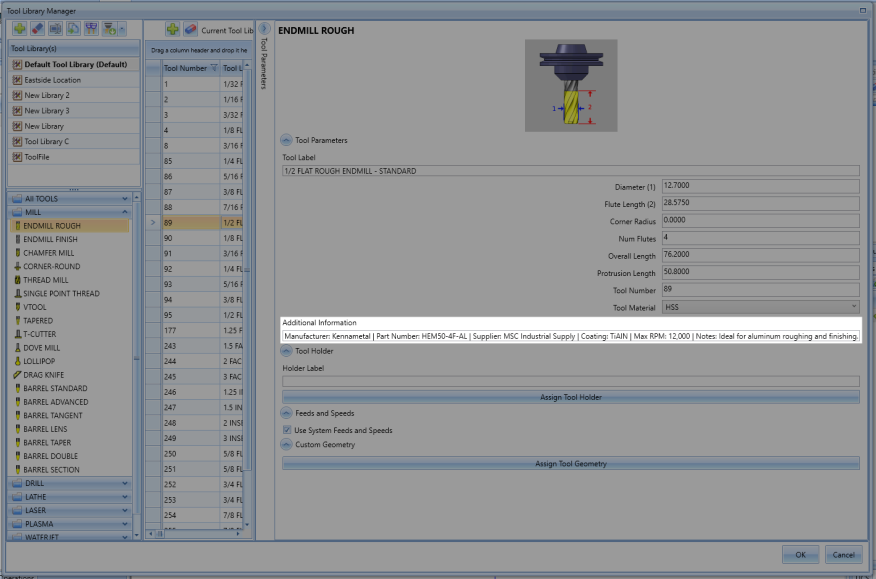

Parámetro de información adicional para herramientas

Al editar una herramienta en la Biblioteca de herramientas, aparece un nuevo campo de texto para configurar la "Información adicional". Ahora puede almacenar información sobre la herramienta, como el fabricante, el número de pieza, etc.

Ejemplo de información adicional:

Fabricante: Kennametal | Número de pieza: HEM50-4F-AL | Proveedor: MSC Industrial Supply | Recubrimiento: TiAlN | RPM máx.: 12.000 | Notas: Ideal para desbaste y acabado de aluminio.

Renombrar automáticamente todos los nombres en el árbol CAM

Al hacer clic con el botón derecho en Configuración de máquina o Trabajo en el Árbol CAM, aparece la opción "Renombrar todo automáticamente". Esta herramienta detecta los nombres idénticos y les añade un número para que cada nombre sea único. El nuevo Asistente CAM ya renombra automáticamente las Operaciones. Sin embargo, esta opción también se puede usar al abrir un archivo existente.

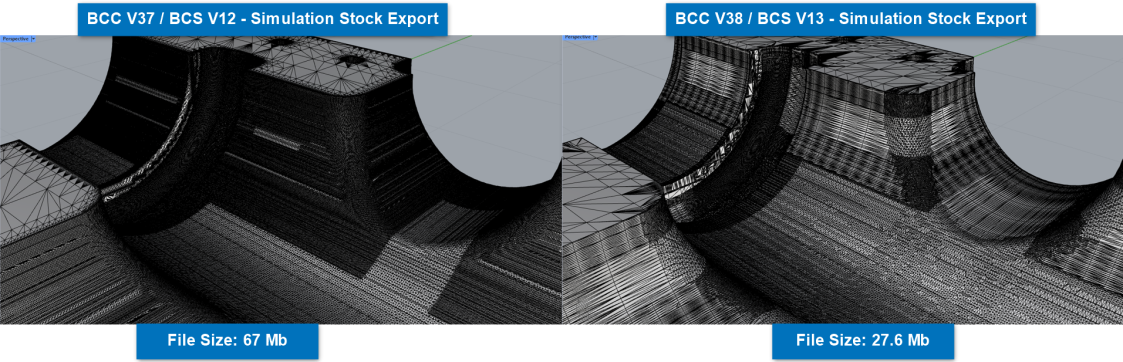

Nuevo formato de archivo MDES de ModuleWorks

Un archivo MDES es un archivo de descripción de máquina que define la cinemática, la geometría y el comportamiento de las máquinas CNC para su uso en simulaciones con ModuleWorks. El formato MDES es un tipo de archivo propietario desarrollado por ModuleWorks. Se utiliza principalmente para definir descripciones de máquinas en entornos CAM (Fabricación Asistida por Ordenador). Los archivos MDES contienen todos los datos necesarios para describir la cinemática, la estructura y el comportamiento de una máquina CNC, información esencial para la simulación de la máquina y la detección de colisiones durante la verificación de la trayectoria de la herramienta.

Un archivo MDES incluye:

Estructura de la máquina – Definición de los componentes de la máquina (ejes, mesas, husillos, torretas, etc.)

Cinemática – Relaciones de movimiento entre ejes (ejes de rotación, traslación y lineales)

Geometría: modelos 3D simplificados de piezas de máquinas utilizados para la simulación.

Límites y restricciones: rangos de desplazamiento, velocidades y limitaciones de los ejes.

Configuración del portaherramientas y la pieza de trabajo: información necesaria para una simulación precisa y la comprobación de colisiones.

Uso

Simulación con tecnología ModuleWorks: garantiza un movimiento realista de las máquinas CNC durante la ejecución de la trayectoria de la herramienta virtual.

Detección de colisiones: evita colisiones de herramientas mediante el análisis de las interacciones entre la herramienta, el portaherramientas y la máquina.

Verificación y capacitación: proporciona un entorno seguro para probar las estrategias de mecanizado antes de ejecutarlas en una máquina física.

Para obtener más información sobre este nuevo formato de archivo, visite el sitio web oficial de ModuleWorks: https://www.mdes.info/en/

Para exportar un trabajo CAM como un archivo de tipo MDES, en el árbol CAM, haga clic con el botón derecho en el nombre del trabajo y seleccione "Exportar archivo MDES".

Fresadora de 2 ejes

General

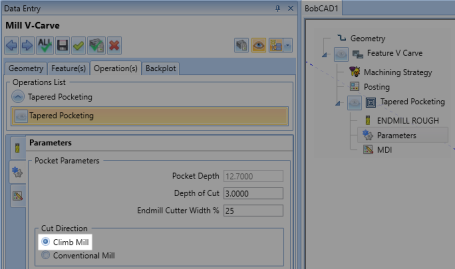

La operación "Desbaste cónico" que se encuentra en la función "Fresado en V" tiene una nueva opción para configurar la dirección de corte en "Fresado ascendente".

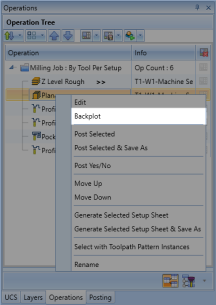

Ahora, al realizar el backplot, aparece una flecha en el centro de cada entidad de trayectoria de herramienta. El tamaño de esta flecha, así como su activación o desactivación, se encuentran en el cuadro de diálogo Backplot, en la opción "Mostrar flecha de dirección".

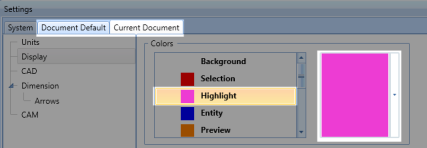

Ahora se utiliza un color diferente para resaltar la trayectoria de herramienta seleccionada, lo que facilita la diferenciación entre la trayectoria seleccionada y las demás trayectorias que se muestran en el área de gráficos.

Ahora puedes hacer clic con el botón derecho en una Operación en el Árbol de Operaciones y acceder al cuadro de diálogo "Historial" desde este árbol.

Profundidades personalizadas: varíe las profundidades entre cada corte.

Ahora puede configurar profundidades de corte variables en las operaciones de fresado de 2 ejes. Esto le permite establecer espacios mayores en la parte superior de la pieza y espacios menores en la parte inferior al intentar darle un acabado, o cualquier variación entre la parte superior e inferior del trabajo.

Estos son los botones de izquierda a derecha:

Agregar: agrega un corte de profundidad. El valor predeterminado divide la distancia entre el corte de profundidad anterior y el fondo del trabajo.

Agregar: agrega un corte de profundidad. El valor predeterminado divide la distancia entre el corte de profundidad anterior y el fondo del trabajo. Insertar: inserta una profundidad por debajo de la profundidad seleccionada. El valor predeterminado divide la distancia entre el corte de profundidad anterior y el siguiente.

Insertar: inserta una profundidad por debajo de la profundidad seleccionada. El valor predeterminado divide la distancia entre el corte de profundidad anterior y el siguiente. Subir - Elimina el corte de profundidad seleccionado

Subir - Elimina el corte de profundidad seleccionado

El nombre completo del tipo de herramienta ahora se muestra en la parte superior izquierda de la página de herramientas en el Asistente CAM.

Agujero

La funcionalidad de la barra de herramientas contextual se ha ampliado a la selección de agujeros CAM. Anteriormente, la barra de herramientas contextual solo era compatible con las funciones generales de CAD. Ahora, puede unificar esta barra de herramientas al seleccionar la geometría de agujeros en estructura alámbrica y seleccionar por: Seleccionar y coincidir capa, Seleccionar y coincidir color, Seleccionar y coincidir radio, Seleccionar y coincidir estilo de línea.

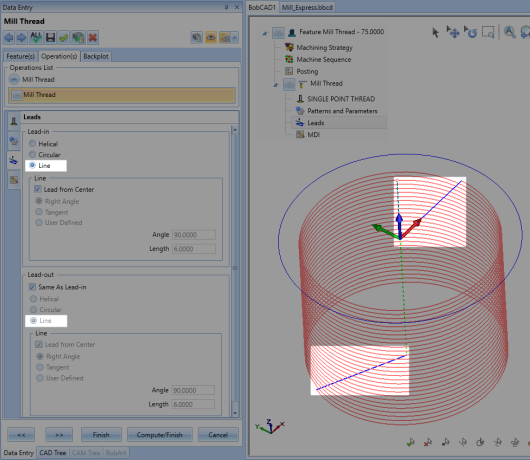

Hilo de molino

Ahora puede seleccionar una entrada/salida de "Línea" para las entradas de la operación de roscado de la fresadora.

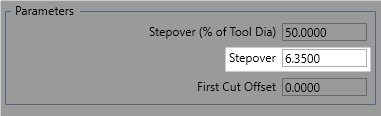

Frente a

Ahora existe un parámetro adicional en la operación "Fresado frontal" que permite configurar el paso lateral en función de la distancia, en lugar de solo en función del porcentaje del diámetro de la herramienta.

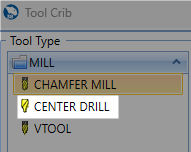

Fresadora de chaflán

Ahora puede seleccionar el tipo de herramienta "Broca de centrar" para la operación de fresado de chaflanes.

3 ejes

General

Punta de la herramienta y punto de contacto de la herramienta

Se han añadido nuevas opciones de recorte de contornos —Punto de la punta de la herramienta y Punto de contacto de la herramienta— a las trayectorias de herramienta Planar avanzado, Acabado avanzado del nivel Z y Equidistante, lo que proporciona a los usuarios un control más preciso sobre cómo se recortan las trayectorias de herramienta a las curvas de contención. Estas opciones permiten elegir si el contorno se respeta en función de la posición de la punta de la herramienta o de su punto de contacto con la superficie. Esta mejora resulta especialmente útil al trabajar cerca de los bordes de contención, ya que aumenta la precisión y la eficiencia al procesar cúspides y transiciones de superficie, sobre todo en trayectorias de herramienta basadas en mallas triangulares.

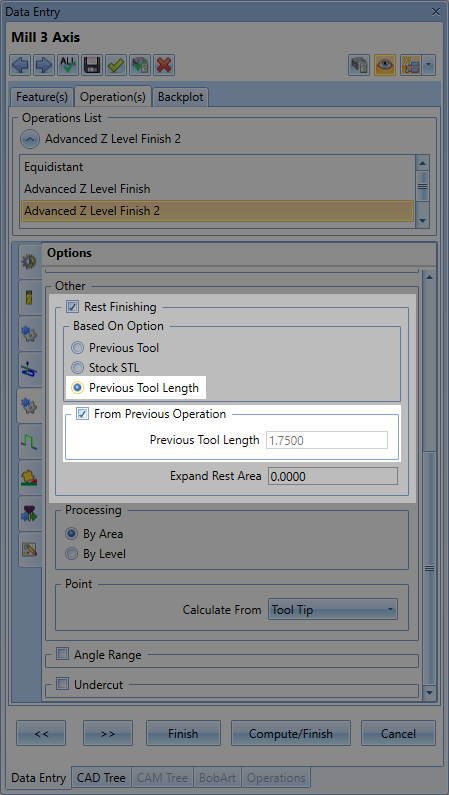

Resto del acabado según la longitud de la herramienta anterior

Se ha añadido una nueva opción, «Por longitud de herramienta», a la configuración de Acabado de Restos en las operaciones de Acabado Avanzado de Nivel Z, Acabado Planar Avanzado y Acabado Profundo/Superficial. Esta mejora detecta y elimina el material restante al que las herramientas anteriores no pudieron acceder debido a la limitación de su longitud de corte o longitud de la ranura. Al dividir la trayectoria de la herramienta en zonas según la longitud útil de la herramienta anterior, esta función mejora la calidad de la superficie, optimiza el control de avance y garantiza un mejor acceso a zonas profundas o de difícil acceso sin necesidad de limpieza manual.

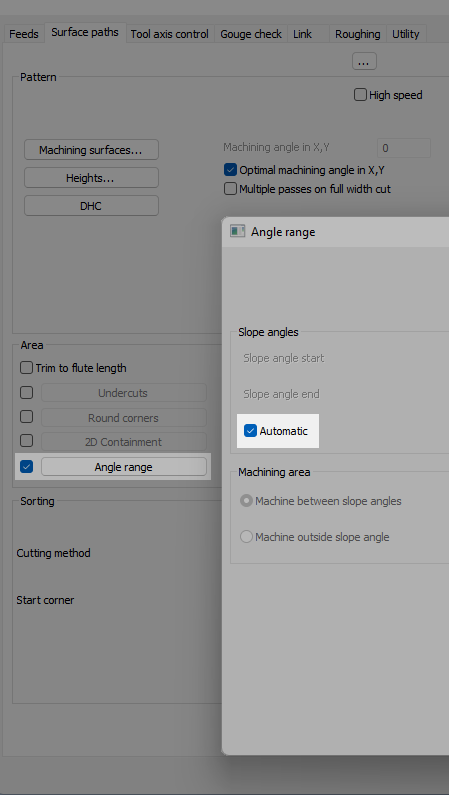

Detección automática del rango angular para herramientas de barril

Se ha añadido una nueva opción Automática a la sección Rango de ángulos para las trayectorias de herramienta Acabado avanzado a nivel Z, Planar avanzado y Equidistante (solo en la interfaz de usuario avanzada). Al usar herramientas cilíndricas compatibles (Lente, Perfil doble y Tangente al eje), esta mejora detecta de forma inteligente qué áreas de la pieza se pueden mecanizar en 3 ejes y establece automáticamente los ángulos de inclinación adecuados según la geometría de la herramienta. Esto ayuda a mejorar la calidad de la superficie y a reducir el tiempo de preparación y la intervención del usuario. El enfoque de la trayectoria de herramienta se adapta según la herramienta y la estrategia: se priorizan las paredes en Acabado avanzado a nivel Z, mientras que se priorizan los suelos en Planar avanzado y Equidistante.

Avanzado

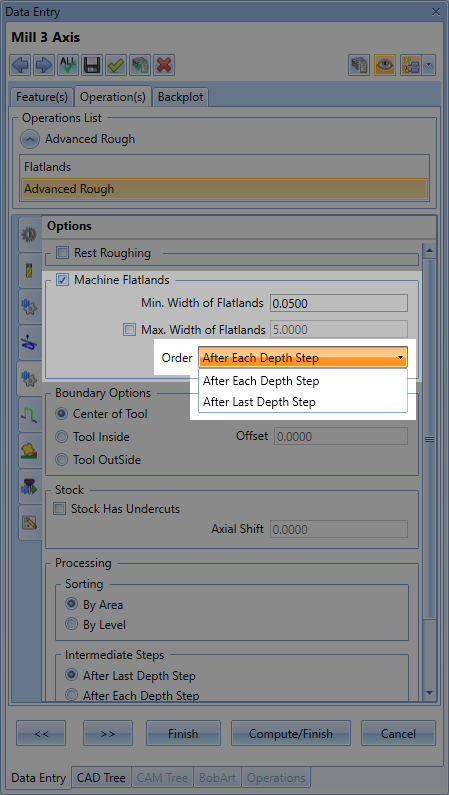

Después de cada paso de profundidad y después del último paso de profundidad

Se ha añadido una nueva opción de Orden a la función Flatlands dentro de la operación de Desbaste Avanzado, lo que proporciona a los usuarios un mayor control sobre el momento en que se finalizan las zonas planas durante el desbaste. Ahora, los usuarios pueden elegir mecanizar las regiones planas después de cada paso de profundidad, donde las superficies planas expuestas en cada paso se limpian inmediatamente, o después del último paso de profundidad, donde todas las zonas planas se finalizan en una sola pasada una vez completado el desbaste. Esta flexibilidad mejora la eficiencia del mecanizado y la calidad de la pieza, ya que permite aplicar Flatlands justo cuando se necesita.

Ordenación optimizada basada en niveles

El desbaste avanzado ahora incluye un ordenamiento optimizado basado en niveles, lo que reduce las retracciones innecesarias y los enlaces entre regiones. Al mejorar el procesamiento de los niveles de la trayectoria de la herramienta, esta mejora acorta el tiempo de mecanizado y promueve un movimiento más suave y eficiente durante toda la operación.

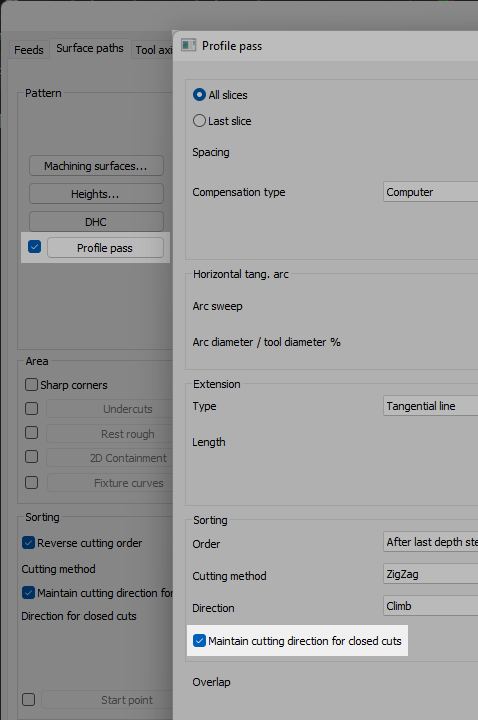

Mantenga la dirección de corte para cortes cerrados.

La trayectoria de desbaste avanzada ahora incluye la opción «Mantener dirección de corte para pasadas de perfil cerrado», lo que proporciona a los usuarios un mayor control sobre el contacto de la herramienta en regiones de bucle cerrado. Al activarla, el sistema conserva la dirección de corte seleccionada (ascendente o convencional) a lo largo de cada perfil cerrado. Para las áreas abiertas, se sigue utilizando un enfoque en zigzag para optimizar la longitud de los eslabones y reducir el tiempo de mecanizado. Esta combinación de precisión y eficiencia mejora tanto la calidad de la pieza como el rendimiento del ciclo en los flujos de trabajo de la interfaz de usuario avanzada.

Planar avanzado

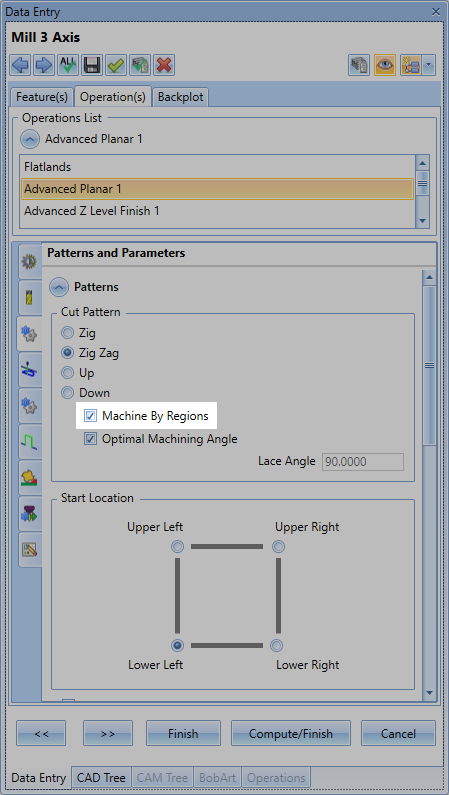

Máquina por regiones

El patrón de cortes paralelos ahora admite Mecanizado por regiones, un nuevo método de ordenamiento que completa una región a la vez antes de pasar a la siguiente. Este enfoque elimina entradas y salidas innecesarias dentro de una región, lo que mejora la calidad de la superficie y suaviza el movimiento. Esta función, que se ofrece junto con la opción tradicional de trayectoria más corta, brinda a los usuarios mayor control sobre el comportamiento de la trayectoria de la herramienta en geometrías complejas.

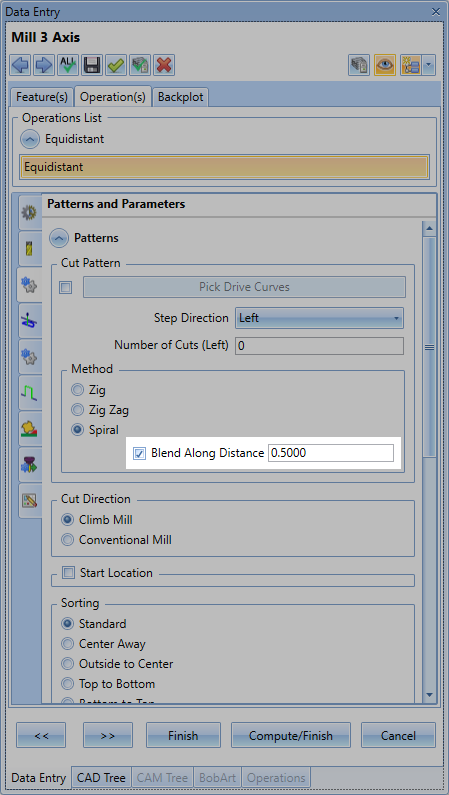

Equidistante

Mezclarse a lo largo de la distancia

La operación Equidistante ahora incluye la opción Mezcla a lo largo de la distancia para patrones en espiral, ofreciendo una nueva forma de crear un movimiento suave y continuo sobre la superficie, similar al comportamiento de la espiral, pero con la flexibilidad de un patrón en zigzag. En lugar de unir pasadas separadas con transiciones abruptas, esta opción las mezcla a lo largo de una distancia definida, creando transiciones fluidas entre una pasada y la siguiente. Es ideal para áreas complejas donde el movimiento en zigzag tradicional puede generar uniones bruscas, proporcionando un mejor acabado superficial y una trayectoria de herramienta más refinada tanto en superficies planas como contorneadas.

llanuras

Profundidades adicionales

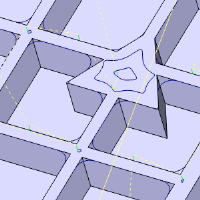

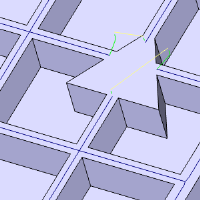

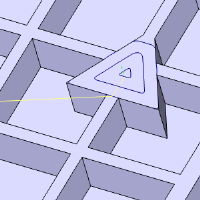

La operación Flatlands ahora incluye la opción de Profundidades Adicionales, diseñada para mejorar el control al mecanizar material más grueso. En lugar de cortar áreas planas en una sola pasada, ahora se puede dividir el movimiento en varios pasos de profundidad para un desbaste más eficiente y seguro. Este grupo incluye opciones para definir un Paso de Profundidad constante, establecer un número específico de pasadas y habilitar un Paso de Profundidad Final para aplicar un acabado más ligero en la parte inferior. Estas mejoras brindan mayor flexibilidad a los usuarios al gestionar la remoción de material y la carga de la herramienta en regiones planas.

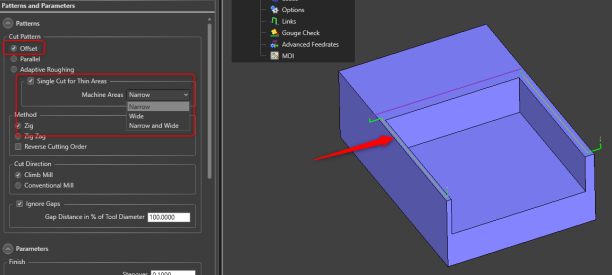

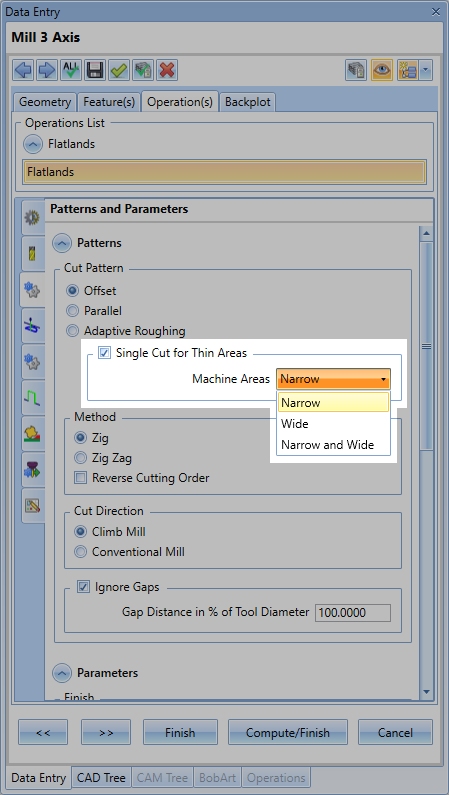

Corte único para zonas delgadas

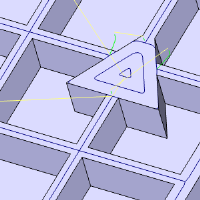

La función «Corte único para zonas delgadas» mejora la eficiencia de la trayectoria de la herramienta mediante un algoritmo optimizado que reduce el recorrido, especialmente en regiones estrechas donde no se requieren múltiples pasadas de compensación. Esta opción permite un enfoque simplificado en áreas más pequeñas que el diámetro de la herramienta, ofreciendo tres opciones específicas: Estrecho, Ancho y Estrecho y Ancho. La opción Estrecho recorre las regiones estrechas con una sola pasada; Ancho omite cortes innecesarios y aplica compensaciones con forma a las áreas más amplias; y Estrecho y Ancho combina ambas estrategias. Este mayor control se traduce en resultados más limpios y rápidos en geometrías planas complejas.

| Algoritmo anterior | Angosto | Ancho | Estrecho y ancho |

|  |  |  |

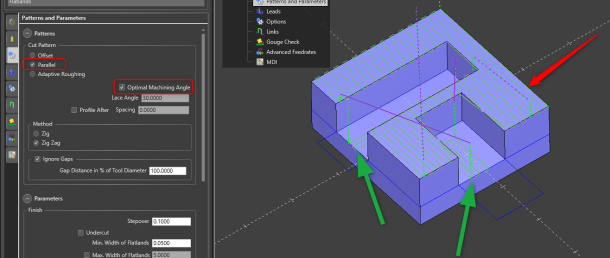

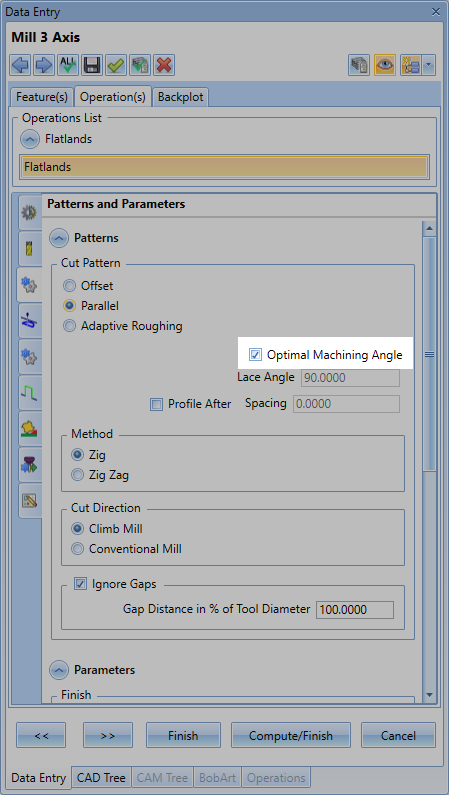

Ángulo de mecanizado óptimo

La estrategia Flatlands ahora incluye el Ángulo XY Óptimo, una potente mejora de la trayectoria de herramienta introducida originalmente en Planar. Esta función alinea de forma inteligente las pasadas paralelas con la dimensión más larga de cada área mecanizada, optimizando la dirección de corte para mejorar la eficiencia y la calidad de la superficie. Al permitir ajustes de ángulo independientes en diferentes regiones, maximiza la eliminación de material y minimiza el corte en vacío, lo que se traduce en un mecanizado más inteligente y rápido de elementos planos con formas complejas.

Mejoras en el sistema de ordenamiento de afuera hacia adentro

Las trayectorias de mecanizado en superficies planas ahora se benefician de una estrategia de ordenación automática de afuera hacia adentro que optimiza la dirección de pasada sin necesidad de intervención del usuario. Al comenzar desde los bordes exteriores y avanzar hacia el interior, esta mejora reduce el contacto de arriba hacia abajo con la superficie del material, lo que resulta en una mejor calidad superficial y una vida útil de la herramienta significativamente mayor. Esta mejora interna proporciona un movimiento más inteligente para un mecanizado en superficies planas más limpio y eficiente.

Tallado en V

Soporte para brocas de centrado y fresas de chaflán para V-Carve

La trayectoria de herramienta V-Carve en BobART ahora es compatible con brocas de centrado y fresas de chaflán, lo que ofrece mayor flexibilidad a la hora de seleccionar herramientas para operaciones artísticas y de grabado. Esta mejora va más allá de las herramientas tradicionales en forma de V, permitiendo un mayor control sobre los detalles de los bordes, la profundidad del grabado y la calidad del acabado. Tanto si crea elementos decorativos como marcas funcionales, la posibilidad de usar estos tipos de herramientas aporta precisión y eficiencia a sus flujos de trabajo en BobART.

Mecanizado rotativo

Pistas para desbaste

Se ha añadido una nueva opción de entradas y salidas para desbaste a las trayectorias de mecanizado rotativo en la interfaz de usuario avanzada, lo que permite aplicar movimientos de entrada y salida a las operaciones de desbaste. Estos movimientos adicionales facilitan una entrada y salida más suaves de la herramienta, reduciendo el riesgo de impactos y mejorando la calidad de la eliminación de material. Esta mejora aporta mayor control y fiabilidad a las estrategias de desbaste rotativo, especialmente en geometrías complejas donde es fundamental lograr trayectorias de entrada y salida limpias.

Pistas para el acabado

El patrón de superficies cilíndricas o cónicas en el acabado rotativo ahora admite entradas y salidas para el acabado de pisos, lo que permite aplicar movimientos de entrada y salida para una entrada de herramienta más suave. Esta mejora ofrece mayor control sobre la trayectoria de la herramienta, reduce las marcas y puede mejorar el acabado superficial en áreas críticas. Disponible exclusivamente en la interfaz de usuario avanzada, esta opción refina las estrategias de acabado de pisos para superficies cilíndricas y cónicas.

Soporte de fijación/mandril

Las trayectorias de desbaste y acabado rotativos ahora incluyen la prevención de colisiones con la fijación y el plato, lo que añade un nuevo nivel de seguridad y precisión al mecanizado rotativo. Los usuarios pueden seleccionar una malla o un modelo para representar la fijación o el plato, que luego se hace girar y se analiza durante el cálculo de la trayectoria para evitar colisiones. Un desplazamiento opcional garantiza mayor holgura y control. Esta mejora no solo aumenta la confianza y la seguridad durante la programación, sino que también optimiza la integración CAM, especialmente al trabajar con configuraciones rotativas complejas o tolerancias reducidas.

Recorte de contención para acabado rotativo

Se ha añadido una nueva opción de Recorte al cuadro de diálogo de Contención para trayectorias de herramientas de acabado rotativo, lo que permite a los usuarios un control más preciso sobre cómo interactúan las trayectorias con los límites seleccionados. Al activarla, la trayectoria se genera como si no existiera ninguna contención y, a continuación, se recorta hasta la región de contención basándose en el centro de la herramienta. Esto evita extensiones innecesarias de la trayectoria más allá del límite definido y proporciona un acabado más limpio en las zonas críticas. Ideal para usuarios que desean aplicar límites de contención sin alterar el flujo natural de la trayectoria, esta mejora ofrece mayor flexibilidad y precisión para las operaciones de acabado.

A lo largo del eje de la herramienta

Se ha añadido un nuevo tipo de avance a lo largo del eje de la herramienta a la interfaz de usuario estándar para operaciones de acabado rotativo. Anteriormente limitado a avances paralelos, en ángulo recto y circulares, la interfaz actualizada ahora incluye una opción de avance vertical que mueve la herramienta directamente a lo largo de su eje para la entrada y la salida. Esta mejora optimiza el control y la flexibilidad de las estrategias de acabado rotativo, especialmente al trabajar en geometrías complejas o confinadas.

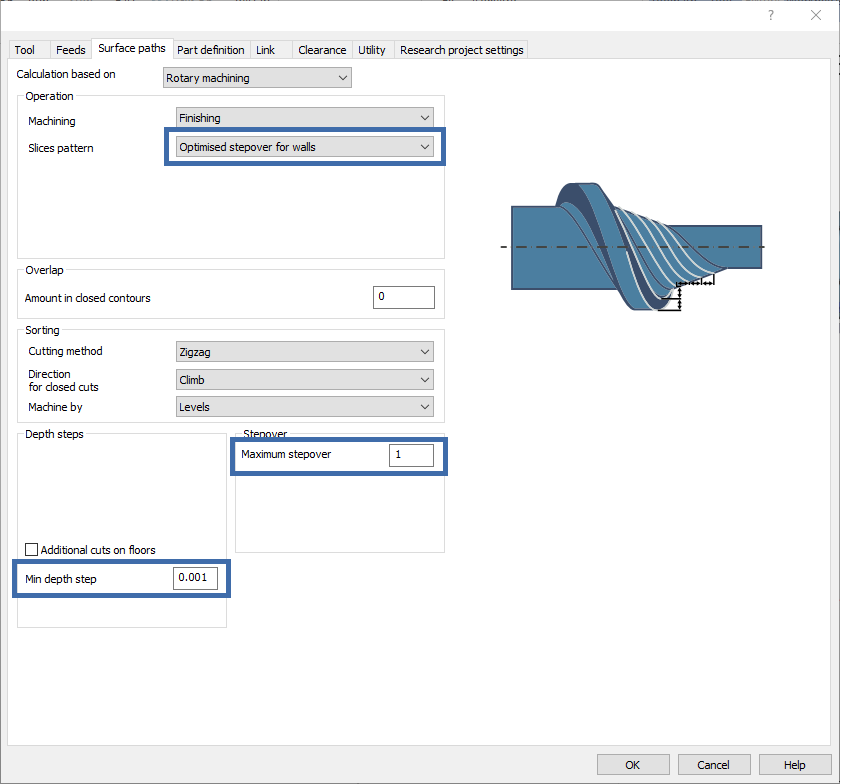

Optimización del paso lateral para el acabado de paredes

Los usuarios de mecanizado rotativo ahora pueden beneficiarse de un avance lateral optimizado para paredes, lo que garantiza un avance lateral máximo más uniforme en superficies curvas e inclinadas y, por lo tanto, mejora la precisión. También pueden ajustar la profundidad mínima de avance, lo que reduce el número de trayectorias de herramienta necesarias y aumenta la eficiencia. Las trayectorias de herramienta se optimizan para centrarse únicamente en las áreas necesarias, minimizando el mecanizado innecesario.

Torno fresado

Selección de accesorios y selección de múltiples geometrías

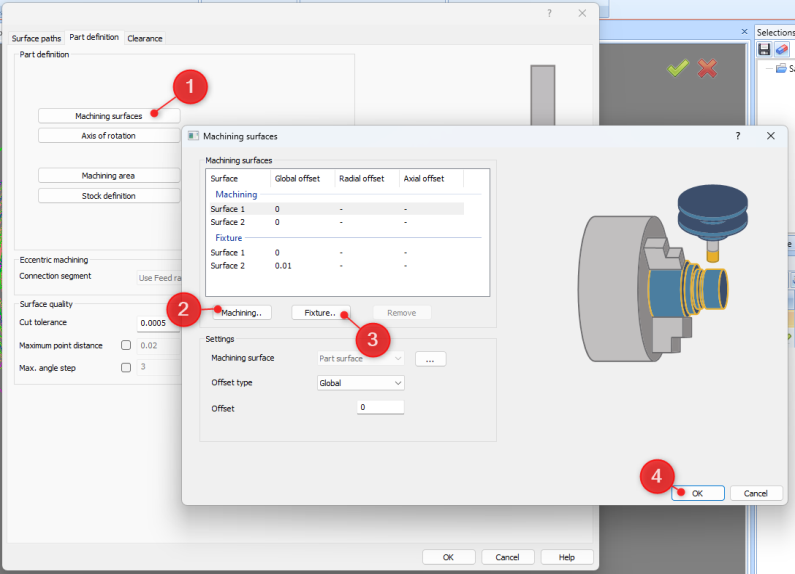

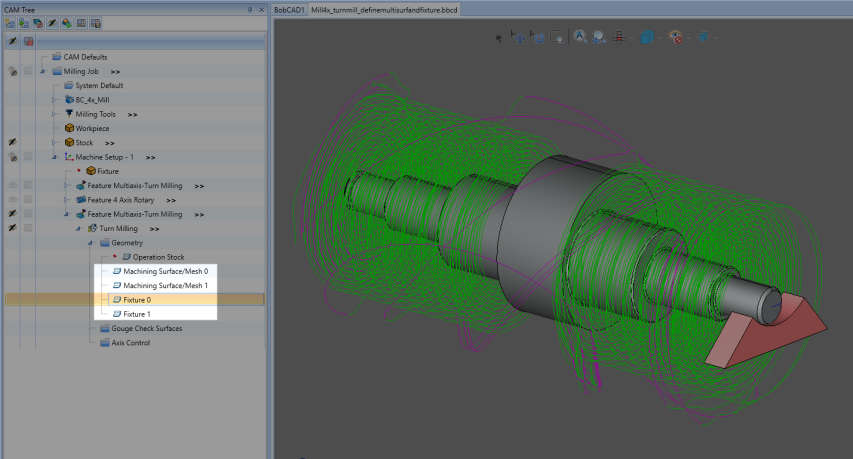

Ahora puede seleccionar múltiples perfiles y geometrías de fijación para la operación de torneado-fresado.

Compatibilidad con múltiples perfiles de torneado/superficies de mecanizado para torneado-fresado: ofrece mayor flexibilidad al seleccionar la geometría de la operación.

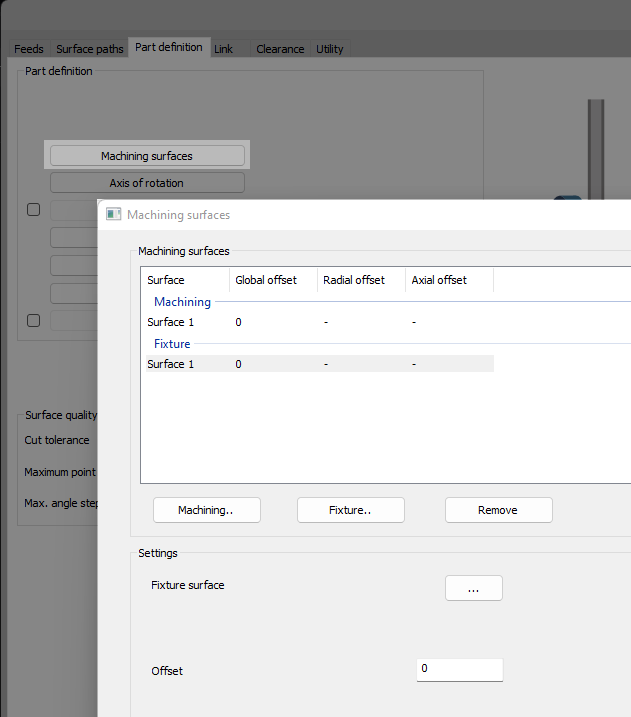

La nueva mejora para Torneado-Fresado permite a los usuarios seleccionar más de un perfil o superficie para la geometría en el cuadro de diálogo de superficies de mecanizado.

Como se puede ver en la imagen a continuación, también puede seleccionar varias geometrías de luminarias.

Soporte para dispositivos de sujeción/mandriles para torneado-fresado: mejora la prevención de colisiones con dispositivos de sujeción/mandriles.

La nueva mejora para el torneado-fresado permite a los usuarios seleccionar dispositivos de sujeción/mandriles para su inclusión en los cálculos de prevención de colisiones para las trayectorias de herramientas de torneado-fresado.

La malla o modelo seleccionado gira, y el perfil resultante se utiliza para evitar colisiones. También se proporciona una distancia de desplazamiento para ofrecer a los usuarios mayor control y seguridad.

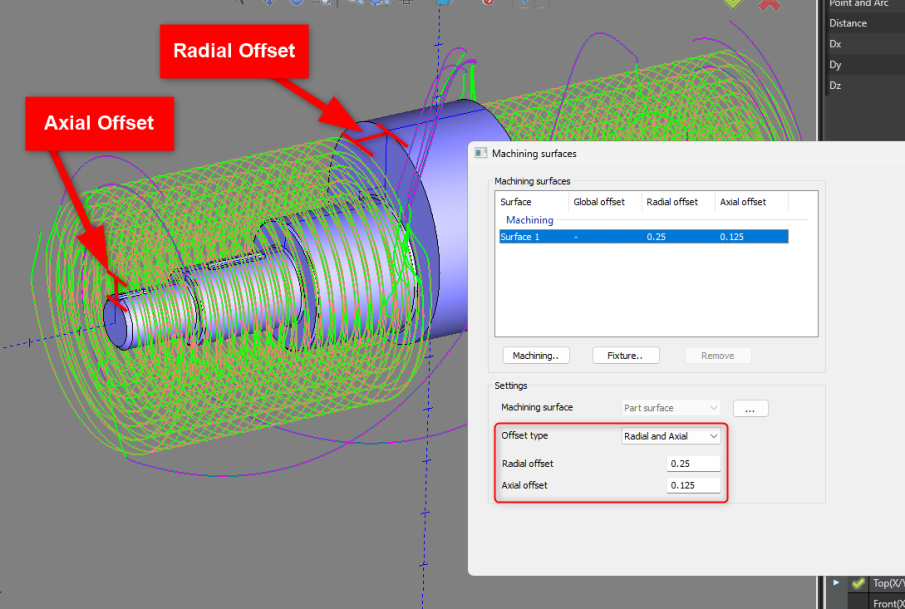

Tipo de compensación: tolerancia radial y axial

El nuevo cuadro de diálogo "Superficies de la máquina" incluye una nueva función: la opción para configurar un "Tipo de compensación". Esta función es similar a la definición de un "Tipo de compensación" para la tolerancia en la operación de desbaste avanzado, donde se puede establecer una compensación "Lateral e inferior" para dos valores distintos según se trate de una pared o un suelo, o bien "Global" para establecer una compensación universal para cualquier superficie. Este tipo de compensación para la operación de torneado-fresado permite definir una tolerancia de compensación "Global" para todas las superficies, o bien "Radial y axial" para superficies de pared o suelos cilíndricos.

Compensaciones axiales y radiales para torneado-fresado: proporciona un mayor control de las compensaciones.

Se ha añadido una nueva opción para configurar las compensaciones axiales y radiales tanto para la geometría de mecanizado como para la fijación, además de la opción de compensación global ya existente. Esto significa que ahora los usuarios pueden definir compensaciones para cumplir con los requisitos de acabado.

Esto proporciona mayor flexibilidad y control sobre el material sobrante para cumplir con los requisitos del trabajo de acabado específico, lo que resulta en un mejor acabado superficial en general.

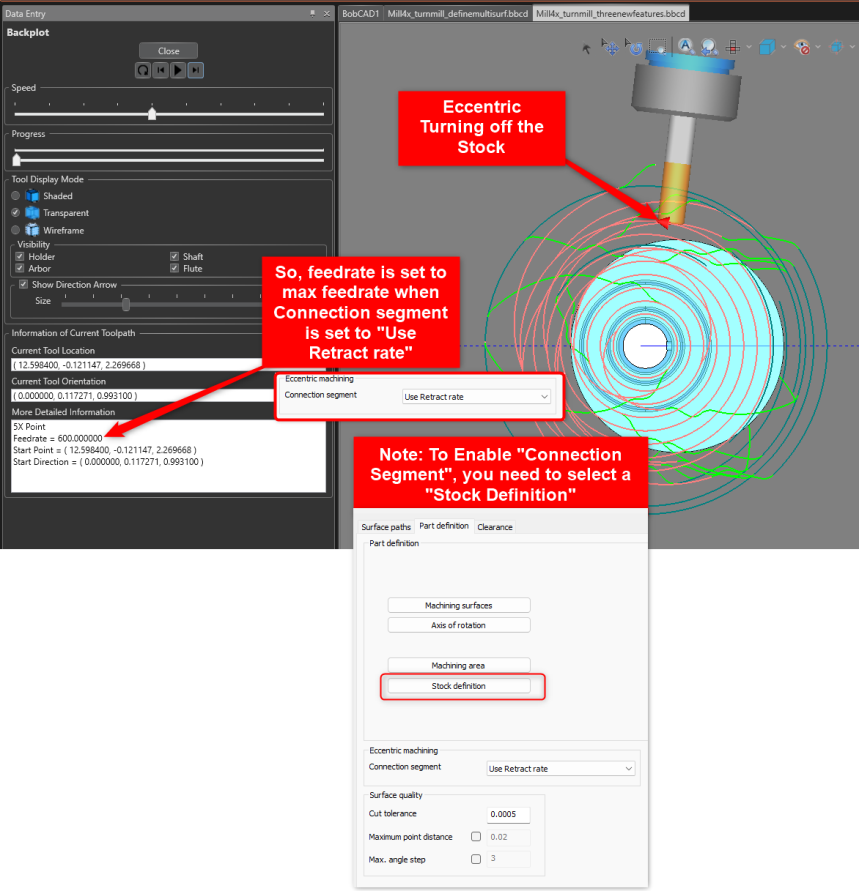

Giro excéntrico - Enlaces más rápidos

En la página "Definición de pieza" hay una nueva opción llamada "Segmento de conexión". Esta permite definir cómo se gestiona la trayectoria de la herramienta cuando no está en contacto con la pieza. Permite configurar "Usar velocidad de retracción" para que la herramienta se mueva a la velocidad de avance máxima durante el mecanizado en vacío y "Usar velocidad de avance" para mantener el método anterior a la velocidad de avance definida para la operación.

Enlaces más rápidos en el fresado excéntrico: mejora la velocidad de avance para un enlace más rápido.

Permite a los usuarios generar movimientos de enlace más rápidos en las trayectorias de desbaste al realizar fresado excéntrico.

Esto reduce el tiempo total del ciclo de la operación, ya que la herramienta se mueve más rápido cuando no está cortando ningún material.

Esta nueva opción ofrece un mejor soporte para piezas excéntricas, especialmente las de fundición, y reduce el tiempo de mecanizado.

Esta opción solo está disponible cuando Stock se define como una Superficie.

Desbarbado

Trayectoria de herramienta continua alrededor de las esquinas

La trayectoria de desbarbado ahora ofrece una mayor continuidad al trabajar en esquinas interiores o exteriores. ¡No es necesario configurar ningún parámetro en el asistente CAM! El cálculo de la trayectoria se realiza automáticamente.

Soporte de arco de esquina para herramientas de chaflán

Esta nueva mejora crea una trayectoria de herramienta continua alrededor de las esquinas interiores y exteriores al utilizar una fresa de chaflán sin enlaces intermedios para el desbarbado de 5 ejes.

Esto reduce los movimientos de enlace y, por lo tanto, el tiempo total del ciclo de achaflanado.

Mejoras en la trayectoria de la herramienta, sin cambios en la interfaz de usuario.

Movimiento de trayectoria de herramienta de 5 ejes más rígido para un mejor acabado superficial

Mejora del cálculo de trayectorias para el movimiento simultáneo de 5 ejes. Garantiza un mayor uso del movimiento en 3+2 ejes y minimiza el movimiento en 5 ejes. ¡No es necesario configurar ningún parámetro en el asistente CAM! El cálculo de la trayectoria se realiza automáticamente.

Comportamiento consolidado 3+2

Se ha mejorado el algoritmo de dirección común para el desbarbado para garantizar una orientación 3+2 con movimientos mínimos de 5 ejes.

Esto minimiza los movimientos no deseados de 5 ejes, lo que resulta en un mecanizado más seguro y preciso.

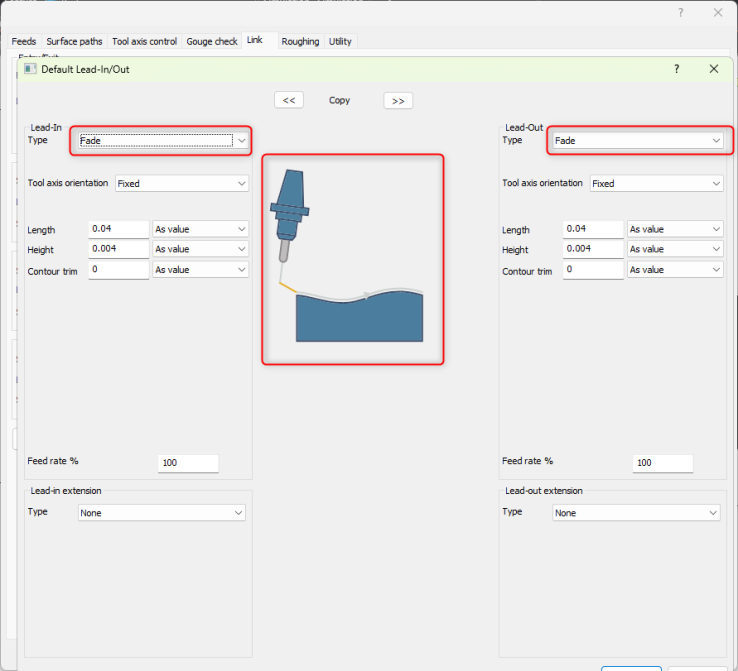

Enlaces, etc. Tecnologías básicas

Nuevo tipo de plomo "Fade"

Este tipo de avance «Fade» se desplaza lentamente alejándose y acercándose a las superficies de la máquina. El resultado es una rampa muy pequeña que permite que las estrategias de acabado de reposo entren en contacto con el material con facilidad, sin dejar marcas de paso en la pieza. La principal ventaja es la mejora de la calidad superficial tras cambios de herramienta, cambios de orientación y tiempos de inactividad de la máquina.

Entrada/salida gradual – nuevo tipo de entrada

Este tipo de avance «Fade» se desplaza lentamente alejándose y acercándose a las superficies de la máquina. El resultado es una rampa muy pequeña que permite que las estrategias de acabado de reposo entren en contacto con el material fácilmente sin dejar marcas de paso en la pieza de trabajo.

La principal ventaja es la mejora de la calidad de la superficie tras cambios de herramienta, cambios de orientación y tiempos de inactividad de la máquina.

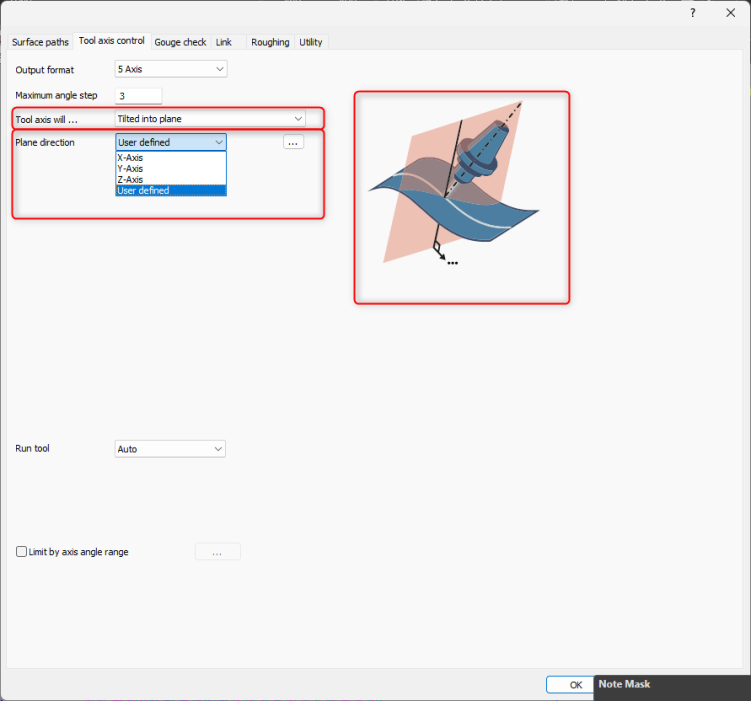

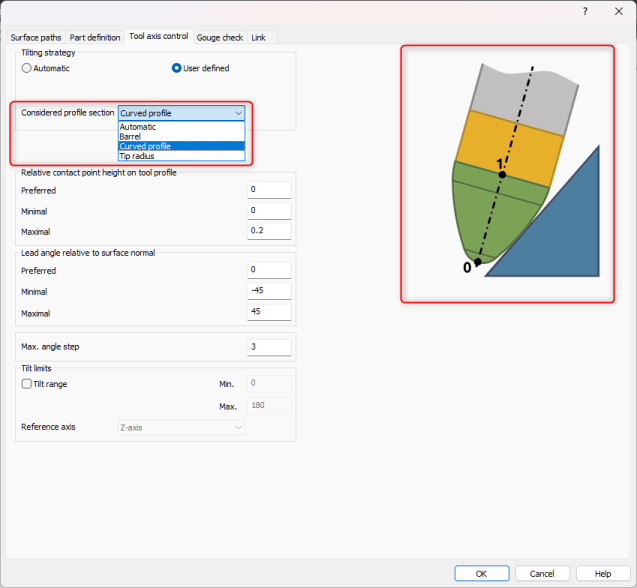

Dirección del plano definida por el usuario para el control del eje de la herramienta multieje

En la pestaña "Control del eje de la herramienta" de la función de fresado multieje, dentro del menú desplegable "Dirección del plano" de la opción "Inclinado en el plano", encontrará una nueva opción llamada "Definido por el usuario". Esta opción permite restringir el eje de la herramienta a un plano de movimiento definido por el usuario, en lugar de limitarlo a los ejes X, Y o Z. Se trata de una función nueva y muy específica, pero sumamente útil en caso de ser necesaria.

Mediante esta función, el eje de la herramienta puede restringirse al plano definido por el usuario.

Según su orientación, se puede evitar por completo la rotación o la inclinación. Si la normal al plano está alineada con un eje de rotación de la máquina, limitará los movimientos de rotación de la máquina a ese eje.

Beneficios: Con esta mejora, los usuarios pueden esperar menos movimientos de los ejes de la máquina para un mecanizado más estable.

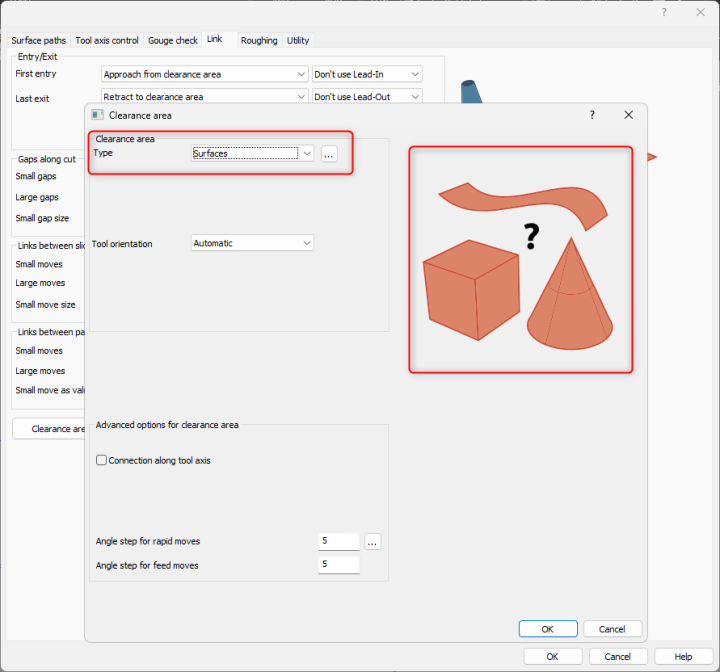

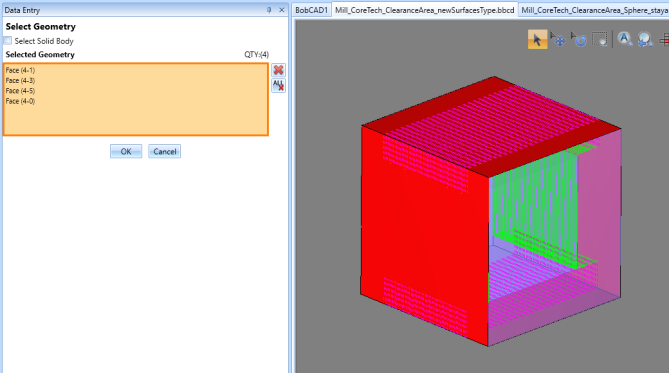

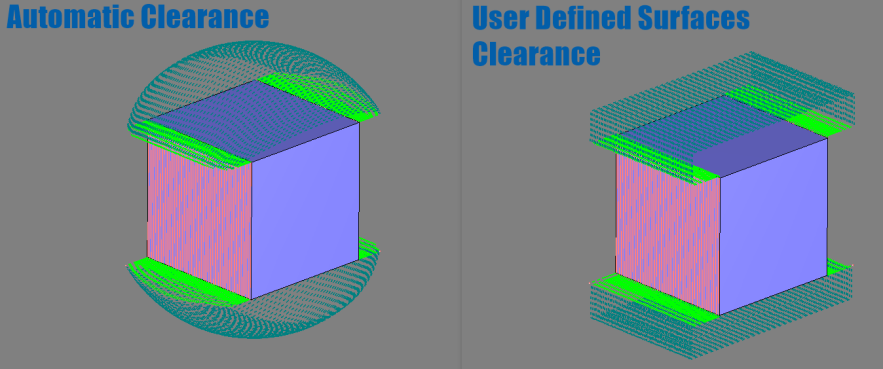

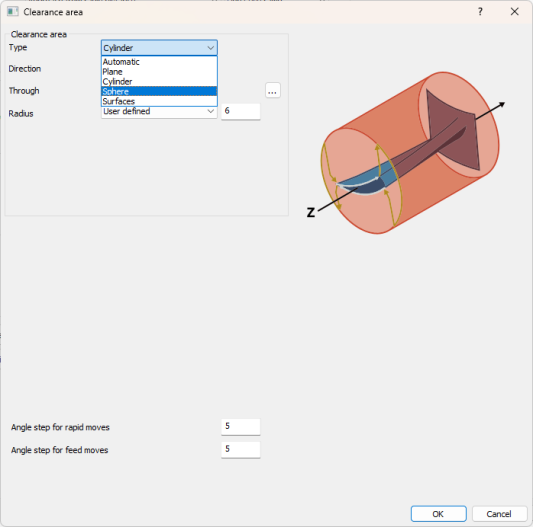

Seleccione las superficies para definir las áreas de holgura de retracción.

Existe un nuevo tipo de Área de Despeje para la función de Fresado Multieje que permite configurar el Área de Despeje en función de un conjunto de superficies definidas por el usuario. Anteriormente, se podía seleccionar un Plano, una Esfera o un Cilindro como Área de Despeje. Sin embargo, en espacios muy reducidos de ciertos modelos, a veces es necesario seleccionar un conjunto muy específico de superficies para la retracción de la herramienta. Aquí es donde el tipo "Superficies" resulta fundamental.

Esta nueva función permite seleccionar superficies definidas por el usuario como áreas de desfase. Con esta función, las trayectorias de herramienta pueden limitarse a retracciones más cortas, reduciendo así el tiempo total del ciclo y proporcionando mayor flexibilidad y control al usuario.

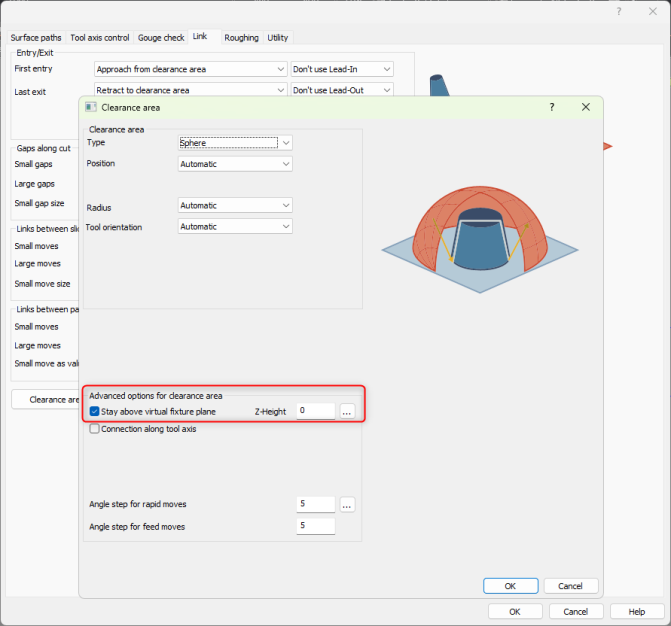

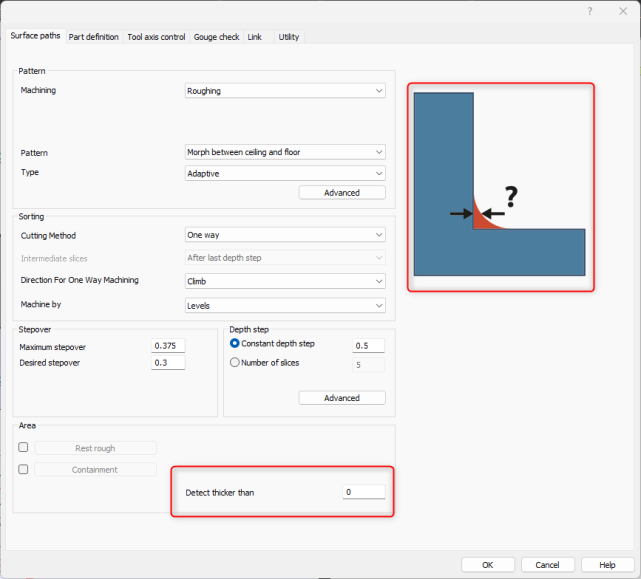

Manténgase por encima del plano de la fijación (tipo de separación esférica)

Existe una nueva opción llamada «Mantener por encima del plano de fijación virtual» que se utiliza con el tipo de área de holgura de esfera. En ocasiones, la retracción de la esfera se sitúa por debajo del área de trabajo deseada. Esta nueva opción recorta la retracción para evitar que quede por debajo de la pieza y provoque una posible colisión. Para el tipo de retracción de esfera.

Plano de fijación virtual para enlace seguro

Con esta función, los usuarios pueden evitar enlaces que se extiendan más allá del plano de fijación virtual definido. Esto impide que la herramienta acceda a zonas peligrosas.

Esta función define el plano de fijación según una altura especificada por el usuario, de modo que los eslabones se ven obligados a permanecer por encima de ese plano.

Definir el plano de fijación reduce el riesgo de colisiones, incluso en configuraciones de mecanizado complejas.

Esta opción solo está disponible para Sphere Clearance .

Mecanizado multieje

Desbrozando

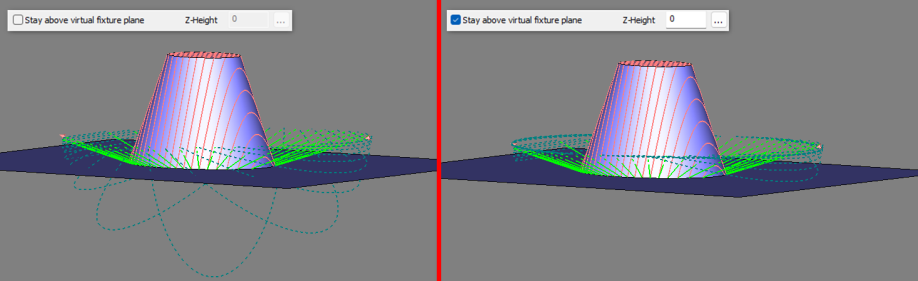

Desbaste: Minimización de enlaces (reduciendo el tiempo de ciclo), mejora de la rampa, mejora del contacto de la herramienta, nueva función "Detectar espesores mayores" para evitar zonas innecesarias en la trayectoria de la herramienta, nuevas opciones de desbaste similares a las de las operaciones de "Superficie".

La nueva opción "Minimizar enlaces" se encuentra en el botón "Avanzado" de la sección "Patrón".

Esta nueva mejora reduce el número de rampas en la estrategia de desbaste multieje al optimizar los puntos de inicio para contornos cerrados.

Esto significa que se eliminan algunas rampas y, en estos casos, la herramienta se acopla desde pasadas cortadas previamente.

Esto reduce el tiempo total del ciclo de la operación al tiempo que aumenta la vida útil de la herramienta.

Mejora del cálculo de la trayectoria de la herramienta: Rampas de línea de recorte

Con esta mejora, las rampas de la línea ahora se ajustan a la medida original.

Esto garantiza que la longitud de la rampa se defina adecuadamente según el stock disponible, lo que a su vez reduce el tiempo total de acoplamiento.

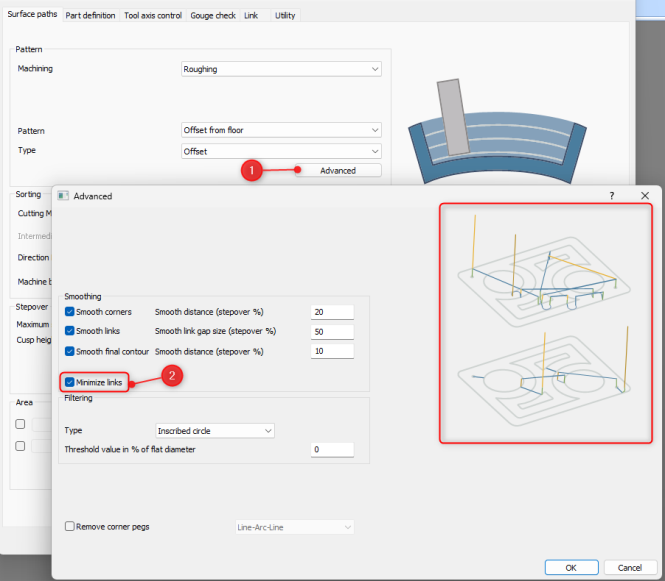

Se ha añadido la opción «Detectar material con un grosor superior a» para detectar únicamente las zonas con un grosor mayor al valor asignado. Su funcionamiento es similar al de una tolerancia, donde se define el margen de mecanizado restante con la herramienta de acabado. De esta forma, se elimina la trayectoria de herramienta adicional que se genera en zonas donde no es necesario realizar el mecanizado.

Con esta nueva función, se detecta el espesor del material restante según el valor preestablecido. Esto mejora la calidad del desbaste, ya que la herramienta no entra en zonas innecesarias.

Ahora puede configurar más tipos de área de desbaste para la operación de mecanizado multieje, como plano, cilindro y esfera. Anteriormente, era necesario definir manualmente las superficies de retracción. Para retracciones básicas, esto requería la creación de planos de superficie para su selección. Ahora tiene acceso a estas opciones directamente en el Asistente CAM.

Con esta mejora, los usuarios pueden definir el área de holgura como un plano, una esfera o un cilindro para gestionar los mecanismos retráctiles.

Plano: La superficie plana se eleva sobre la pieza de trabajo a la altura especificada y en la dirección deseada. La dirección viene determinada por la dirección del vector normal al plano.

Cilindro: El área cilíndrica alrededor de la pieza de trabajo se especifica mediante el radio y la dirección deseada. Esto puede resultar útil para operaciones de mecanizado de 4 y 5 ejes.

Esfera: El área esférica alrededor de la pieza de trabajo con un radio especificado y la posición deseada. La posición se puede definir mediante coordenadas XYZ o mediante un punto importado.

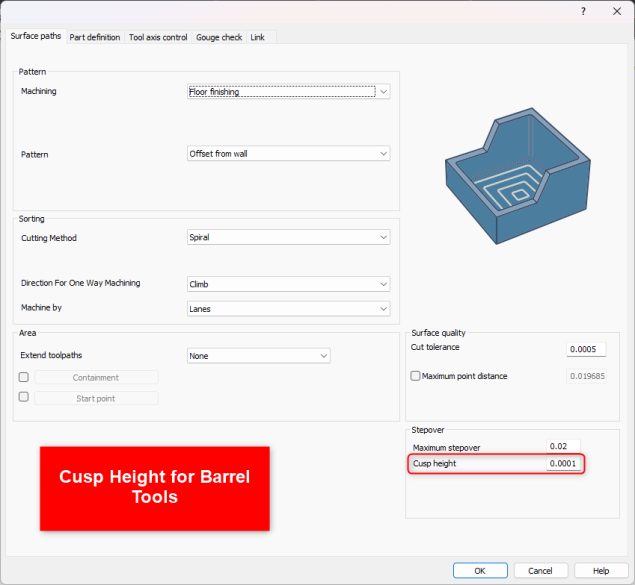

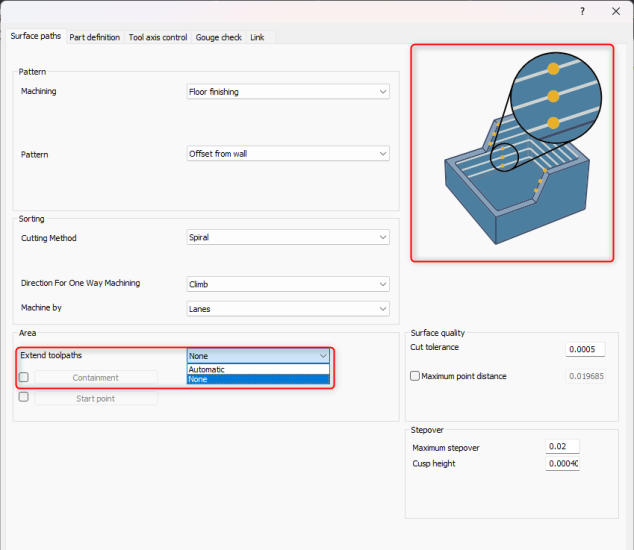

Acabado de paredes, suelos y resto

Acabado: Herramientas de barril; Se considera la sección del perfil para determinar qué parte de la herramienta se desea que entre en contacto con el material, se agregó la opción Altura de cúspide, la extensión de la trayectoria de la herramienta extiende la trayectoria de contornos cerrados para eliminar las cúspides al inicio/finales de la trayectoria, nuevo patrón Paralelo a la superficie del piso para el acabado de paredes.